| 装置 | 測定原理 | 測定項目・技術 | ||

|---|---|---|---|---|

|

|

比表面積、細孔径 |

細孔径範囲 0.35~500 nm

BET表面積 絶対面積の検出限界:0.1 m²(N2 77K) 比表面積の検出限界:0.01 m²/g(N2 77K) 活性面積 絶対面積の検出限界:0.03 m²(Platinum 313 K上のH2) 比表面積の検出限界:0.003 m²/g(Platinum 313 K上のH2) |

|

|

|

(かさ)密度、粉体の流動特性 | ||

|

|

反応面積 | ||

|

|

サンプル前処理 | ||

|

|

ガス貯蔵量 | ||

|

|

粒子径、粒子形状 |

粒子径範囲

0.5~16,000 µm |

|

|

|

粒子径 |

粒子径範囲

0.3 nm~10 µm |

|

|

|

粒子径、ゼータ電位 |

粒子径範囲

0.3 nm~12 µm |

|

|

|

粒子径、ゼータ電位 |

粒子径範囲

0.3 nm~12 µm |

|

|

|

粉体の流動特性、エンベロープ密度 |

粒子径範囲

5 nm~5 mm |

|

|

|

粉体の流動特性、密度 | ||

|

|

比表面積、細孔径 |

細孔径範囲

0.35~500 nm(直径)、1.1~500 nm(N2使用時)、 0.35~1.1 nm(CO₂使用時)、 測定可能な最小比表面積 0.01 m²/g |

|

|

|

細孔径 |

体積範囲

0.05 cc 細孔径範囲 1,100~0.0064 µm |

|

|

Litesizer DIF 500 製品詳細を表示

お問い合わせ |

|

粒子径 |

粒子径範囲

0.01~3,500 µm |

|

|

粒子径、粒子形状、内部構造 |

粒子径範囲 / 細孔径範囲

<1 nm~105 nm(qレンジ(Cu K-alpha):0.03~41 nm⁻¹) |

|

|

SAXSpoint 500、SAXSpoint 700 製品詳細を表示

お問い合わせ |

|

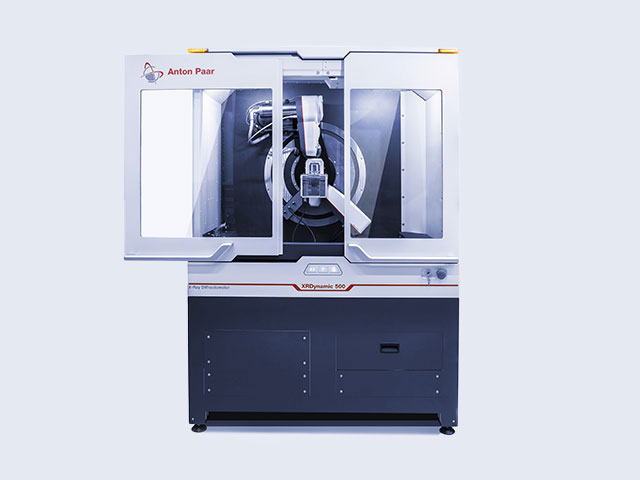

粒子径、粒子形状、内部構造 |

粒子径範囲 / 細孔径範囲

<1 nm~>300 nm(qレンジ(Cu K-alpha):0.01~41 nm⁻¹) |

|

|

(真)密度 |

4~135 cm³

|

|

|

|

(真)密度 |

4~135 cm³

|

|

|

|

(開)気孔率 |

4~135 cm³

|

|

|

|

(真)密度 |

0.25~4.5 cm³

|

|

|

|

粒子径、相純度、結晶構造 |

結晶子サイズ 5~500 nm

相分率 >0.1% |

粒子特性評価とは何か

粒子とは、ナノメートルからミリメートルまでの大きさの固体、液体、さらには気体ベースの物質を指します。粒子特性評価では、以下のような重要な特性を評価することができます。

サイズと分布:粒子がどのような大きさで存在し、物質内でどのように分布しているかを理解することは、流動性、反応性、製品全体の安定性などの特性に影響を与えます。

形状:粒子の形状は、さまざまな条件下での挙動に影響し、コーティング剤、触媒、医薬品などの用途における製品性能に影響を与えます。

表面積:表面の露出量は、粒子同士や他の物質との相互作用に影響を与えます。これは、溶解、反応性、吸収などのプロセスにおいて特に重要です。

ゼータ電位:表面電荷の尺度として、懸濁液中での粒子の安定性を予測することができます。これは、コロイド化学や懸濁液の調合において極めて重要です。

気孔率:粒子が液体や気体をどのように吸収するかを決定するもので、ろ過や触媒などの分野に影響を与えます。

どのような粒子特性評価があるのか

粒子特性評価では、さまざまな分析技術を利用して、材料中の粒子の物理的特性を理解し、定量化します。各手法は、医薬品から化粧品、先端材料に至るまで、さまざまな産業において製品の品質、性能、安全性を最適化する上で不可欠な独自の情報を提供します。

以下に、粒子特性評価の主な種類を挙げます。

1. 粒子径分析

最も基本的な測定のひとつである 粒子径分析は、サンプル内の粒子の分布を測定します。これは、生産・応用プロセスにおける粒子の挙動を理解する上で極めて重要です。一般的な手法として、 レーザー回折、 動的光散乱法(DLS)、ふるい分けなどがあります。

2. 粒子の形状と形態

粒子の形状は、流動性、充填性、表面積などの材料特性に影響を与えます。形状を理解することは、製薬のような産業では特に重要です。このような産業では、有効成分の形態が薬物の溶解度やバイオアベイラビリティに影響を与えます。イメージング技術(光学顕微鏡、SEM)や自動画像解析などがあります。

3. 表面積・細孔径分析

触媒、吸着剤、医薬品など、表面相互作用が鍵となる粒子では、表面積と気孔率が重要なパラメータとなります。BET表面積分析は、これらを測定するための重要な手法です。

4. ゼータ電位分析

ゼータ電位は粒子表面の電荷を測定するもので、懸濁液中での安定性に直接影響します。これは、乳濁液、懸濁液、コーティング剤などを調合する上で非常に重要です。分析方法には、電気泳動光散乱法(ELS)などがあります。

5. 固体密度分析

固体密度を理解することは、特に懸濁液や乳濁液など、所定の媒体中での粒子の挙動を決定するのに役立ちます。ガスピクノメトリーやタップ密度分析などの手法があります。

6. 粉体の流動特性とレオロジー

医薬品、化学薬品、食品など、バルク粉体を扱う業界では、粉体の流動特性が生産に大きな影響を与えます。粒子径、形状、表面テクスチャーはすべて、加工中の粉体の挙動に影響します。粉体流動特性分析装置は、この種の分析に特に有用です。

粒子特性評価を利用すべき場面

粒子特性評価が欠かせない重要な場面をいくつかご紹介します。

1. 製品開発とイノベーション

研究開発段階において、材料中の粒子の挙動と特性を理解することは、希望する仕様を満たす製品を生み出すのに役立ちます。粒子径、形状、表面積、気孔率はすべて、医薬品から高度な複合材料まで、材料の性能に影響します。

2. 品質管理と一貫性

メーカーにとっては、バッチ間の一貫性を維持することが非常に重要です。粒子特性のわずかなばらつきでさえ、製品の性能、安定性、貯蔵寿命に大きな違いをもたらす可能性があります。

3. プロセスの最適化

食品製造から製薬まで多くの産業において、粉体や粒子の流動性、溶解性、圧縮性は製造工程に大きな影響を与えます。

4. トラブルシューティングと問題解決

生産または製品性能に問題が生じたとき、粒子特性は、粒子径の不一致、ゼータ電位の変化、表面積または多孔性が吸着にどのように影響しているかなど、根本的な原因を特定するのに役立ちます。

5. 法規制遵守

多くの産業では、材料の物理的特性に関して厳しい規制要件が課されています。例えば医薬品では、有効成分のサイズ、形状、表面積が、薬物のバイオアベイラビリティや有効性に影響を与えることがあります。

6. 環境と安全への配慮

粒子特性評価は、大気の質を効果的に監視し、化粧品や工業用途に使用されるナノ粒子の安全性を評価し、鉱業、建設、農業などの産業における粉塵の危険性をコントロールすることで、材料が労働者、消費者、および環境にとって安全であることを保証できます。