| 仪器 | 测量 | 技术 | ||

|---|---|---|---|---|

|

|

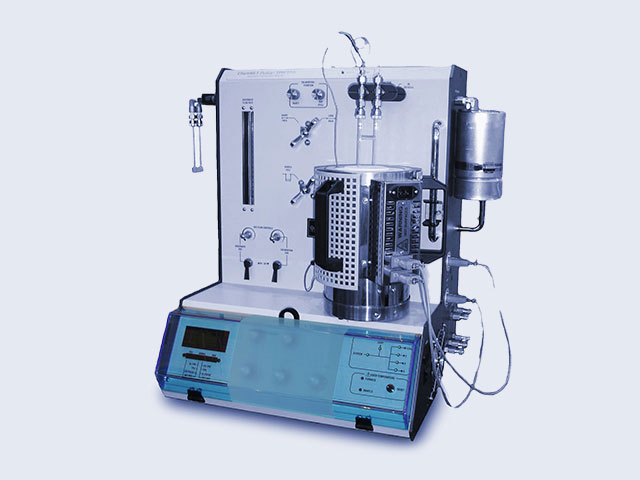

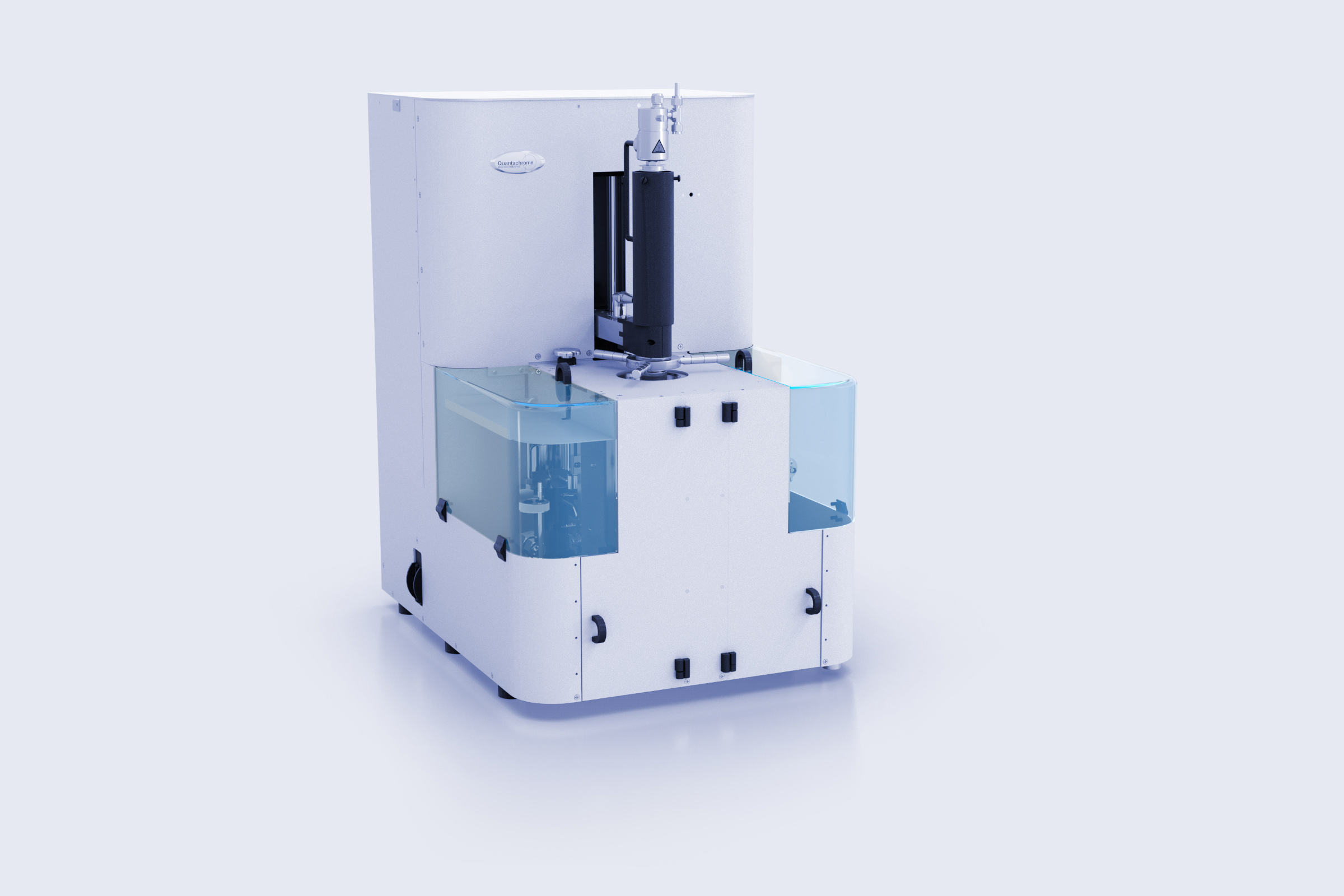

比表面积、孔径 |

孔径范围 0.35 nm 至 500 nm

BET 表面积 绝对检测限:0.1 m² (N2 77K) 比表检测限:0.01 m²/g (N2 77K) 活性面积 绝对检测限:0.03 m²(在铂金上的 H2,313 K) 比表检测限:0.003 m²/g(在铂金上的 H2,313K) |

|

|

|

(体积)密度,粉体流动性 | ||

|

|

反应面积 | ||

|

|

样品预处理 | ||

|

|

储气量 | ||

|

|

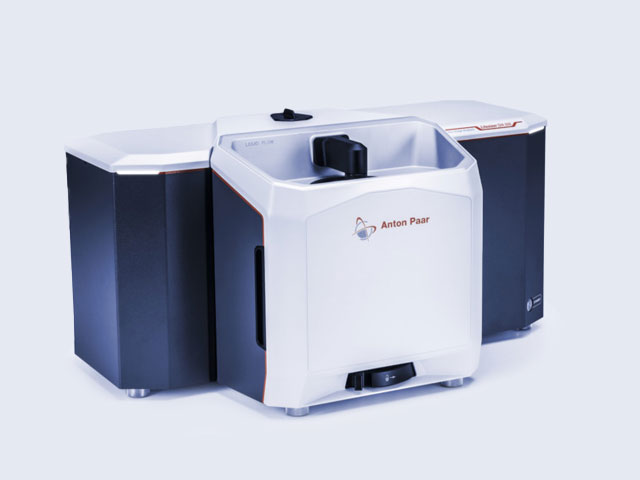

粒度,颗粒形状 |

粒度范围

0.5 µm 至 16000 µm |

|

|

|

粒度 |

粒度范围

0.3 nm 至 10 µm |

|

|

|

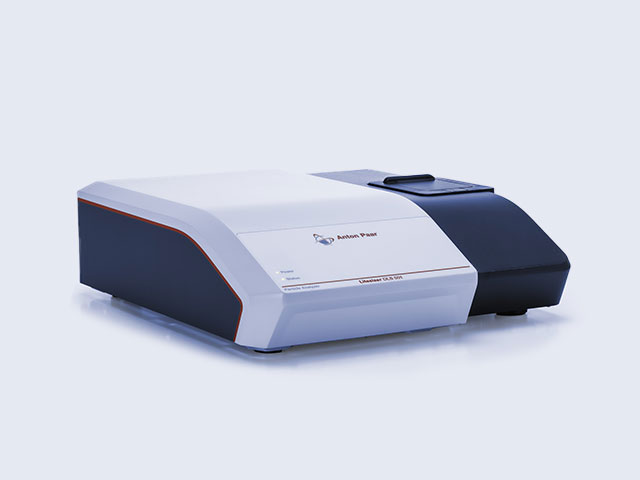

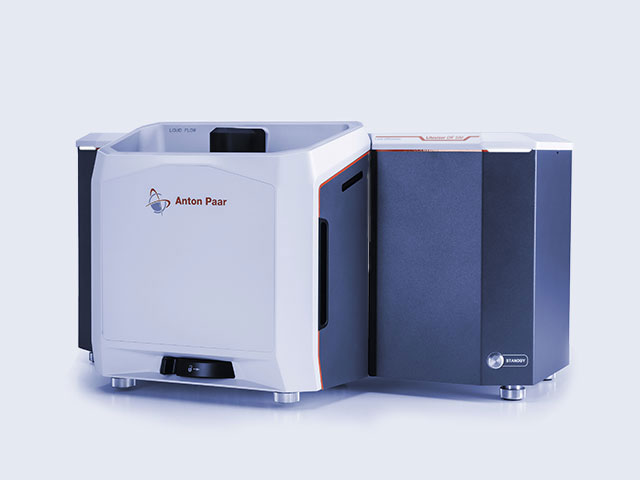

粒度、Zeta 电位 |

粒度范围

0.3 nm 至 12 µm |

|

|

|

粒度、Zeta 电位 |

粒度范围

0.3 nm 至 12 µm |

|

|

|

粉体流动性、粉末层密度 |

粒度范围

5 nm 至 5 mm |

|

|

|

粉体流动性、密度 | ||

|

|

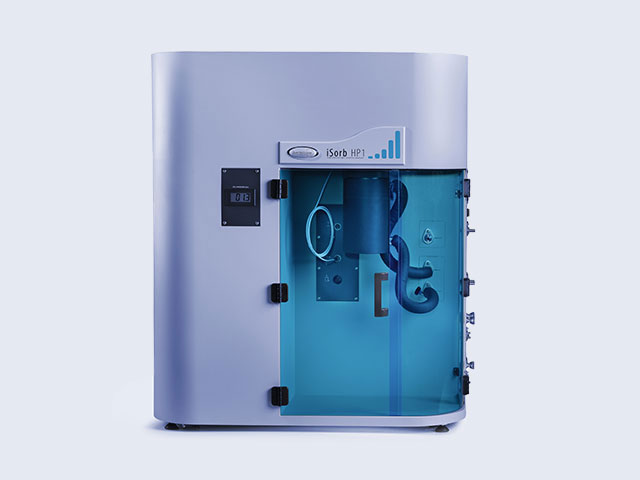

比表面积、孔径 |

孔径范围从

0.35 nm 至 500 nm(直径),1.1 nm 至 500 nm(使用 N2), 0.35 nm 至 1.1 nm(使用 CO₂), 可测量的最小比表面积 0.01 m²/g |

|

|

|

孔径 |

体积范围

0.05 cc 孔径范围 1100 µm 至 0.0064 µm |

|

|

Litesizer DIF 500 显示产品详情

发送请求 |

|

粒度 |

粒度范围

0.01 µm 至 3500 µm |

|

|

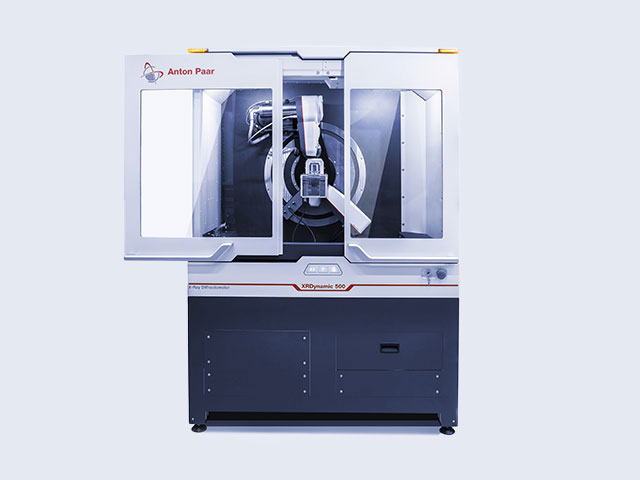

粒度、颗粒形状和内部结构 |

粒度范围/孔径范围

<1 nm 至 105 nm(q 值范围 (Cu Kα):0.03 nm⁻¹ 至 41 nm⁻¹) |

|

|

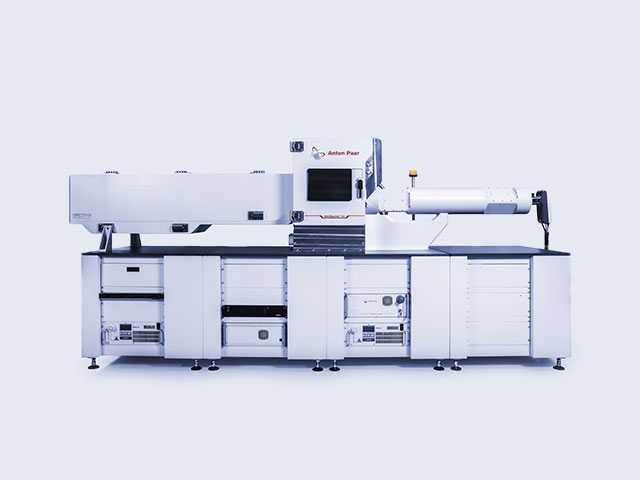

SAXSpoint 500 和 700 显示产品详情

发送请求 |

|

粒度、颗粒形状和内部结构 |

粒度范围/孔径范围

<1 nm 至 >300 nm(q 值范围 (Cu Kα):0.01 nm⁻¹ 至 41 nm⁻¹) |

|

|

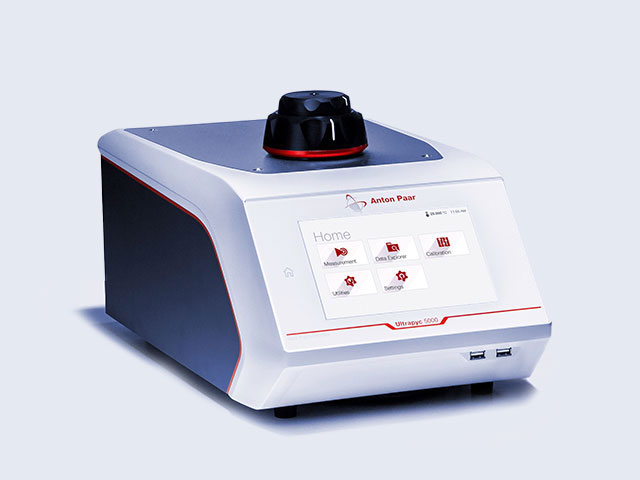

(真实)密度 |

4 cm³ 至 135 cm³

|

|

|

|

(真实)密度 |

4 cm³ 至 135 cm³

|

|

|

|

(开)孔率 |

4 cm³ 至 135 cm³

|

|

|

|

(真实)密度 |

0.25 cm³ 至 4.5 cm³

|

|

|

|

粒度、相纯度、晶体结构 |

晶体尺寸 5 nm 至 500 nm

相分数 >0.1% |

什么是颗粒表征?

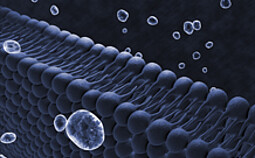

颗粒是指尺寸从纳米到毫米的固体、液体甚至气体材料。通过表征,可清晰了解颗粒的关键特性,例如:

粒度和分布:了解颗粒的粒度变化情况及其在物质内的分布情况。这些参数可以影响流动性、反应性和整体产品稳定性等特性。

形状:粒子的几何形状会影响其在不同条件下的行为——影响涂料、催化剂和药品等应用中的产品性能。

比表面积:暴露的表面大小会影响颗粒彼此之间以及与其他物质之间的相互作用方式。这对于溶解、反应和吸收等过程尤其重要。

Zeta 电位:作为衡量表面电荷的重要指标,Zeta 电位可以预测颗粒在悬浮液中的稳定性,这对于胶体化学和悬浮液的配制至关重要。

孔隙率:决定颗粒如何吸收液体或气体,影响过滤和催化等领域。

颗粒表征有哪些不同类型?

颗粒表征借助一系列分析技术,剖析并量化材料中颗粒的物理特性。每种方法均可为优化行业(从药品、化妆品到先进材料)产品质量、性能及安全性,提供独特的见解。

颗粒表征的主要类型如下所列。

1. 粒度分析

粒度分析是最基础的测量手段之一,可以确定样品内颗粒的分布状态。这对于了解颗粒在生产和应用环节的行为至关重要。常用方法包括 激光衍射、 动态光散射 (DLS) 及筛分。

2. 颗粒形状和形态

颗粒形状会影响材料特性,例如流动性、堆积性和比表面积。了解形状对于制药等行业尤为重要,因为活性成分的形态会影响药物的溶解度和生物利用度。技术包括成像技术(光学显微镜、SEM)和自动图像分析。

3. 比表面积和孔隙率分析

对于催化剂、吸附剂或药物等依赖表面相互作用的颗粒,比表面积与孔隙率是关键参数,BET 比表面积分析是测量这些参数的关键方法。

4. Zeta 电位分析

Zeta 电位用于测量颗粒表面的电荷,这直接影响颗粒在悬浮液中的稳定性。对乳液、悬浮液、涂料等产品的配方设计意义重大。技术包括电泳光散射 (ELS)。

5. 固体密度分析

掌握固体密度,有助于预判颗粒在特定介质(如悬浮液、乳液)中的行为表现。方法包括气体比重计和振实密度分析。

6. 粉体流动和流变学

在药品、化学品、食品等大量粉状物料加工行业,粉体流动特性会显著影响生产效率。粒度、形状和表面纹理,均会影响粉末在加工过程中的行为。粉末流动分析仪对此类分析特别有用。

何时应使用颗粒表征?

需开展颗粒表征的关键场景:

1. 产品开发与创新

研发阶段解析材料中颗粒的行为与特性,有助于打造契合规格需求的产品。粒度、形状、比表面积和孔隙率都会影响材料的性能——覆盖药品到先进复合材料等领域。

2. 质量控制和一致性

对于制造商而言,维持不同批次产品的一致性至关重要。颗粒特性的细微改变,都可能造成产品性能、稳定性或保质期出现显著差异。

3. 过程优化

在食品生产、制药等众多行业,粉体与颗粒的流动性、溶解度、压缩性,会对制造流程产生极大影响。

4. 故障排除和问题解决

当生产或产品性能出现问题时,颗粒表征可以帮助识别根本原因,例如粒度不一致、zeta 电位变化以及比表面积或孔隙率对吸附效果的影响等。

5. 法规合规性

诸多行业受物料物理特性相关法规严格约束。例如,在制药行业中,活性成分的大小、形状和比表面积会影响药物的生物利用度和疗效。

6. 环境和安全考虑

颗粒表征可以有效监测空气质量,评估化妆品或工业应用中使用的纳米颗粒的安全性,并控制采矿、建筑或农业等行业的粉尘危害––确保材料对工人、消费者和环境安全无害。