| 解決法 | お客様にとってのメリット | 装置 | |

| 分散/懸濁液 – 液体 | |||

塗布する際に、木材コーティング剤が薄すぎる、または厚すぎる。 | 一定の速度で簡単な品質管理チェックを行って調整し、コーティング剤の粘度を測定してください。 | 木材コーティング剤は流れ落ちたり、表面に不均一な山が残らないようにします。 |

|

塗布する際に、木材コーティング剤が薄すぎる、または厚すぎる。 | 静止状態および塗布中のコーティング剤の粘度を分析するために様々なせん断速度における粘度を測定します。 | 測定結果を見て木材コーティング剤の流動挙動を調整し、各使用段階に最適なものにします。 |

|

ポンプ圧送中や塗布中に塗料が詰まる。 | レオメータまたは粘度計で塗料の降伏点を分析し、降伏点を低下させ、小さい力でサンプルが流れ始めるようにできます。 | 塗料製造時のスムーズで効率的な輸送プロセスにより、生産プラントのダウンタイムをゼロにします。 |

|

塗膜の厚みが不十分、または塗布後に壁用塗料が垂れる。 | 塗料の内部構造の崩壊と回復を分析して配合を調整します。 | 壁用塗料は塗膜が十分な厚みになり、垂れないようになります。 |

|

自動車用塗料がスプレーするには厚すぎ、目に見える小さな液滴で凹凸ができる。 | 高せん断速度(1,000s-1~10,000s-1)で塗料の粘度を分析し、成分を調整します。 | ご自身の製品にスプレー、ブラッシングなどの高せん断用途に適した粘度があり、滑らかな仕上がりになっていることを確認できます。 |

|

建築用塗料の顔料とフィラーが、(短期)保管中に沈殿する。 | 低せん断速度(<1 s-1)で粘度を分析し、配合を調整します。 | 測定結果を見て配合を変更し、塗料の早期沈降を防ぎます。低せん断範囲の粘度が高いほど、安定性が向上します。 |

|

塗料が静止状態(長期)で一定時間後に相分離、または沈殿する。 | 周波数分散で保管安定性を確認し、配合を調整します。 | 塗料の長期保管が保証されます。 |

|

塗料が50 °Cで塗布するには薄すぎる。 | 指定温度で正確に粘度を測定して調整します。 | 塗料は塗布条件に最適な配合になります。 |

|

二成分エポキシコーティング剤が塗布中にすでに硬化している。 | 粘度を分析して、反応開始時の状態に比較して粘度が倍化する時を把握してください。これを把握することにより、エポキシコーティング剤の配合を調整できます。 | エポキシコーティング剤は、塗布してから適切なタイミングで硬化します。 |

|

湿度が高いため塗布後に塗料が乾燥しない。 | 塗料のレオロジー評価中の測定環境の湿度と温度を調整します。 | 塗料は所定の温度および湿度条件で乾燥します。 |

|

紫外線硬化コーティング剤が想定どおりに硬化せず、表面に傷や凹凸が見られる。 | レオロジー特性を測定しながら、紫外線の強度を変えて架橋反応をシミュレートします。 | 紫外線下で数秒で硬化し、被覆物を完全に覆って保護するコーティング |

|

硬化後の木材コーティング剤の膜がもろすぎる、または柔らかすぎる。 | 膜のDMA挙動を測定し、配合を調整します。 | 十分な膜の弾性と優れたコーティング仕上げ。 |

|

塗料が望ましい最終的な仕上がり(塗料の光沢)にならない。 | 顔料の粒径を測定して調整します。 | 望ましいマットまたは光沢のある仕上がりになり、満足した最終顧客にリピート購入される完璧な製品 |

|

塗料が望ましい色の明るさにならない。 | 粒子径が小さくなると明るさが増すため、顔料の粒子径を測定して調整します。 | 塗料がちょうど適切な色の明るさになり、塗布後の結果は満足いくものになります。 |

|

材料のコーティング挙動に一貫性がない。 | 塗料またはコーティング分散液の粒子径を測定し、コーティングプロセスの前に粒子の凝集を特定して防止します。 | 均一なコーティング挙動 |

|

分散に望ましくない凝集傾向が見られる。 | Litesizerで分散液中の粒子のゼータ電位を測定して配合を改善し、生産プロセスを安定化させます。 | ゼータ電位の問題を早期に認識することで、生産プロセスをスピードアップし、貴重なバッチのドロップアウトを回避できます。 |

|

| 粉体 - 乾燥 | |||

粉体原材料をポンプ搬送できない。 | パウダーセルを使用して固体原材料のポンプ搬送性をシミュレートします。 | 測定結果を見て粉体原材料の搬送中、保管中の問題を回避します。 |

|

粉体コーティング剤がうまく硬化しない、または空気圧搬送できない。 | 流動化と硬化挙動を測定し、流動化および硬化プロセスへの流動補助剤の影響を関連付けます。 | 塗布が容易で硬化挙動に優れた粉体により顧客満足度が向上します |

|

粉体コーティング剤の仕上がりが均一にならない。 | 粒径分布測定装置で粒度分布を分析して最適化し、粉体コーティング剤の望ましい外観を実現します。 | 粉体コーティング剤は高い耐久性を示し、外観上の要求を満たします。 |

|

お客様特有のサンプルが見つからない場合はアントンパール社がお客様の課題を解決します。詳細については、㈱アントンパール・ジャパンにお問い合わせください。

塗料とコーティング剤の品質管理と研究開発

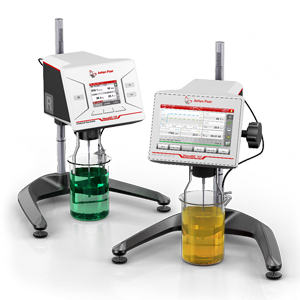

粘度計

塗料とコーティング剤の粘度測定は、製造ラインの全ての工程で品質を管理するために不可欠です。粘度を測定することで、入荷原材料の一貫性を確保し、材料の加工性とポンプ圧送性に関する情報を素早く得ることができ、さらに最終製品の完全性と仕様適合性を確認することもできます。ViscoQC 100/300などの回転式粘度計は、塗料製造での品質管理に広く使用されており、ISO 2555やASTM D2196など様々な規格に適合しています。ViscoQC 100を使った単一点粘度測定によってコーティング剤の品質管理を迅速に行うことができます。またViscoQC 300を使った複数点粘度測定では、塗料の流動挙動や降伏点を調べることができます。優れた測定を実現する使いやすいスタンドアロン型装置は、次のようなインテリジェントな機能を搭載しています。

- 箱から出してすぐに使用可能

- 正確な設置位置をチェックするためのデジタル水平調整機能を内蔵

- 片手でスピンドルを着脱可能なマグネットカップリング

- スピンドルガードの自動検知機能とデジタル式の位置チェック機能

- スピンドル/速度の組み合わせを判断する際に役立つTruMode™(自動速度機能)

- 設定温度自動待機(T-Ready™)機能搭載の空冷式ペルチェ素子温度制御システムが、サンプルの温度平衡状態を検出して通知

また、回転式レオメータRheolabQCを使用すると、サンプルの構造回復について調べ、適切に対応できます。RheolabQCには幅広い測定システムを組み合わせることができるため、スプレーの際に通常見られる高いせん断速度をシミュレートすることもできます。ASTM D562に準拠した特殊形状のクレブススターラーを使用すると、クレブス単位での粘度測定が可能です。全ての測定システムはツールマスター機能(Toolmaster™)により自動的に認識されるため、ユーザーによるミスを防止しトレーサビリティを向上させることができます。

レオメータ

レオメータは一般的な粘度計と異なり、塗料やコーティング剤の複雑な粘度変化を多くの測定点数で正確に評価することが可能です。サンプルの変形、流動挙動、構造に関する詳細な情報を直ちに得ることができ、お客様の目的に応じた様々な評価手法を素早く行うことができます。レオメータは回転モードおよび振動モードでの測定が可能です。アプリケーションに最適なレオメータをお選びください。

- サンプルの変形と流動挙動を評価するにはMCR 72が適しています。

- 一方、サンプルの構造観察には、MCR 92が適しています。

- 日常的な品質管理からハイエンドな研究開発における測定まで広範囲の用途に対応するにはMCR 102e、MCR 302e、またはMCR 502eが最適です。

- これらすべてのMCRレオメータシリーズ(MCR 72、92、MCR 102e、302e、502e)には豊富な測定オプションが用意されていますので、塗料やコーティング剤のサンプルの詳細な粘弾性特性評価を行えます。

アントンパール社のレオメータは豊富なアクセサリーと測定システムを提供し、将来にわたりお客様の測定用途に応じてお使いいただけます。エントリーモデルや品質管理レオメータからR&Dレオメータまで、すべて同じソフトウェアを備え、同じようにエラーを防止し時間節約できるものからお選びいただけます。

- ツールマスター(Toolmaster™): 測定システムとアクセサリーを自動認識

- クイックコネクトカップリング: 測定システムを片手で連結

- トゥルーストレイン(TruStrain): 設定されたせん断速度またはせん断ひずみ量になるよう、オーバーシュートすることなく的確に制御

- トゥルーレート(TruRate): 事前テストを行うことなく、サンプルのひずみ、せん断速度、または応力を正確に制御

- トゥルーレイ(TruRay): MCR 72、MCR 92でサンプルがクリアに見えるように測定面を照射

レオメータには粉体レオロジー用のパウダーセルを装備することもでき、粉体挙動を理解するのに役立ちます。迅速な品質管理ツールとしてだけでなく、詳細な粉体分析にも使用できます。2つの異なるパウダーセルを使用すると、圧縮および凝固から完全な流動化までプロセス中のいずれの状態でも粉体を分析できます。このようにして、混合から保管、空気圧搬送、スプレーまで、プロセスのすべてのステップをシミュレートできます。

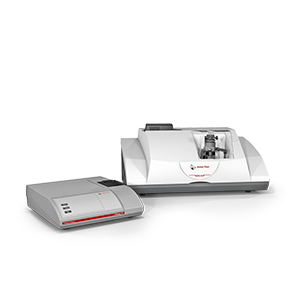

粒径分布測定装置

粒径は、色、光沢、不透明度などの最終的な外観に関係し、塗料、インク、コーティングの加工性にも関係します。アントンパール社のPSAは、1つのデバイスで懸濁液中の粒子だけでなく乾燥粉体も分析できるため、粒径と粒径分布を監視するための理想的な装置です。Litesizer粒径分布測定装置は、分散液中の製剤の安定性と凝集挙動、およびナノメートル範囲の粒径を分析するためにゼータ電位を測定できます。

表面積、細孔径、および固体密度計

粉体の表面積は、臨界顔料体積濃度(CPVC)や分散液中の製剤などの粉体の挙動を迅速かつ詳細に理解するために測定されます。表面積はアントンパール社のNovatouch、Quadrasorb、またはautosorb iQで測定できます。粉体の真密度をUltrapycで測定して、ブレンドの配合、硬化膜の厚さ/被覆率/CPVC(ASTM D5965)の計算、およびコーティング(ASTM D6093)の不揮発性物質の体積百分率を知るために使用される固体の密度(ASTM D5965)を測定します。タップ密度はAutotapが使用する方法で、新しくリサイクルされた材料と流動性をすばやく評価します。

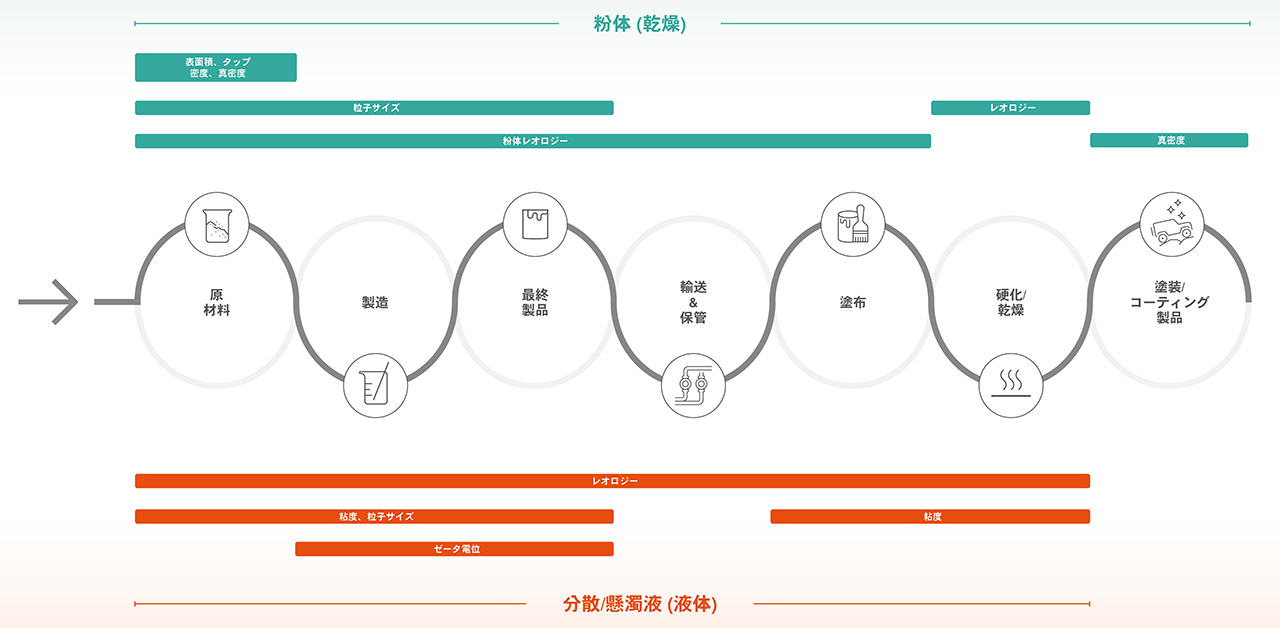

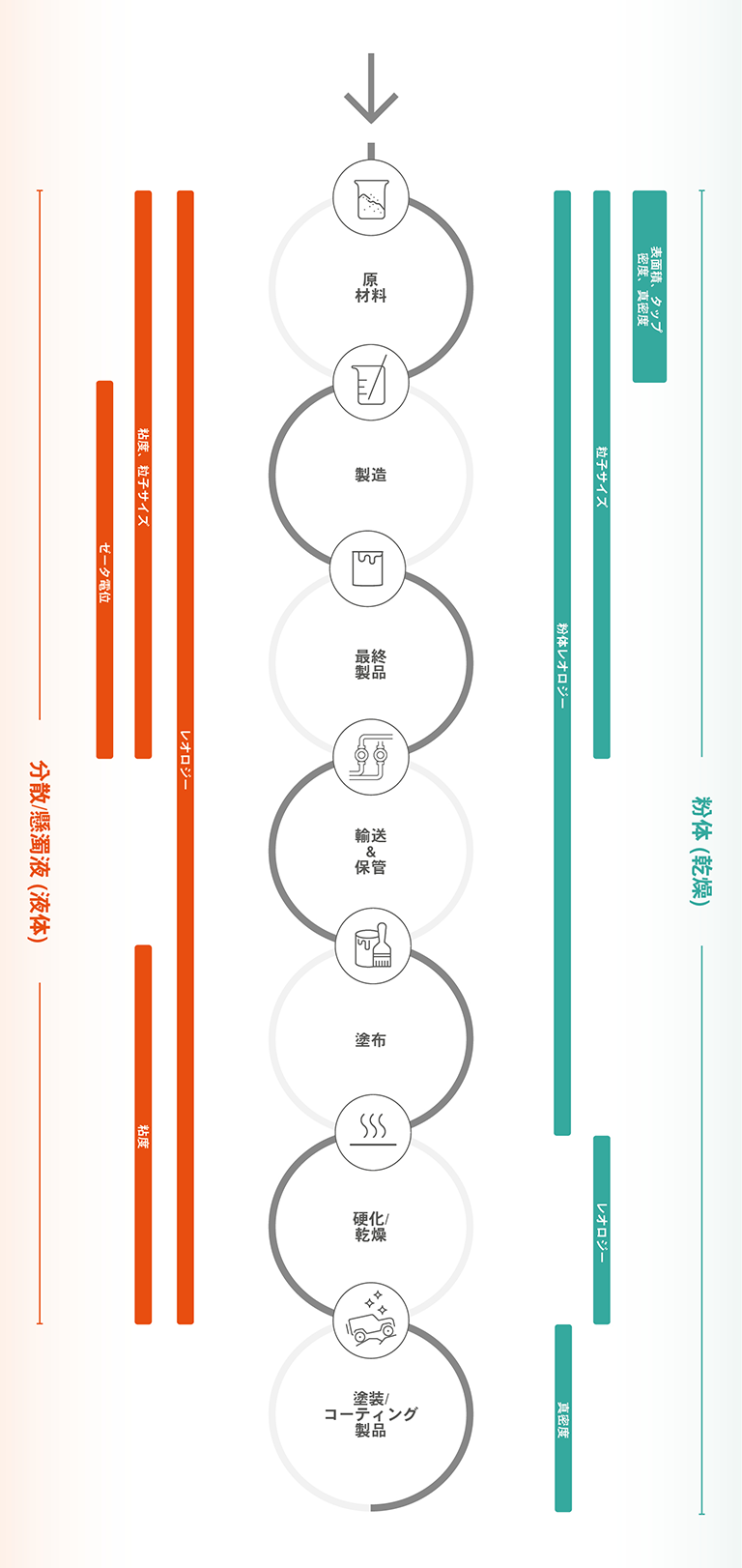

塗料とコーティングパウダーの加工性と品質を向上させるために、それらをライフサイクルの各ステップにおいて理解する方法

塗料とコーティングは、それらが使用されるすべてのさまざまな用途と状況、さらにその様々な素材によって、多くの要件を考慮する必要があります。塗料とコーティングのライフサイクル全体をカバーし理解することは、混合など中間にあるすべてのステップを含め、原料から最終製品に至るまでの任意のステップにおいて、適切な特性を測定、そして分析できることを意味します。しかし、ライフサイクルは、完成した塗装やコーティングで終わるわけではありません。輸送、長期の保管、および塗装性は重要で、さらに塗装された材料の耐久性と耐スクラッチ性も同様です。開発部門でも製造においても、粒子サイズ、ゼータ電位、粉体レオロジー、表面積、真密度といった、対応する必要のある、製造およびアプリケーションプロセスに影響を及ぼす多くのパラメーターがあります。

- 粉末に関する重要なパラメーターを知る

- これらのパラメーターが安定性と加工性に重要である理由を知る

- これらのパラメーターを簡単に特定する方法を学ぶ

進歩への時間14 – 塗装とコーティングを完璧に仕上げる

塗料の組成が最終製品の品質に与える影響について考えたことはありますか?このウェビナーでは、レベリングおよび沈殿の必要がない方法を学びます。以下の詳細な情報を得ることができます:

- 塗料およびコーティング剤の粘弾性挙動

- 降伏点やチキソトロピー測定などの回転試験方法

- 試験結果の解釈および完璧なアプリケーション動作を保証するためにコーティング剤のレオロジーを最適化する方法

コーティング剤の流動特性を把握

品質管理の効率と信頼性を高める方法を検討されたことはありますか? あるいは、コーティング剤の研究開発におけるあらゆるステップで、レオロジーを役立てるにはどうすればいいかと考えたことは?製造ラインでの品質管理やプロセス管理、さらに新製品の開発プロセスにおける特定の測定まで、アントンパール社のレオメータと粘度計がお客様を支援します。いますぐ登録し、その詳細をご確認ください。

- 粘度分析

- 降伏点および流動点測定

- 分解および再生挙動

- 硬化および乾燥挙動の評価