ポリマー加工を理解する

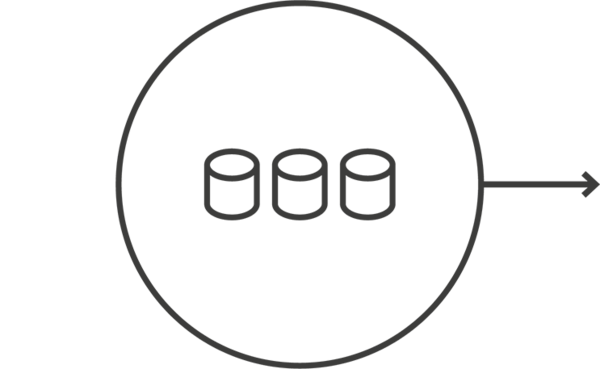

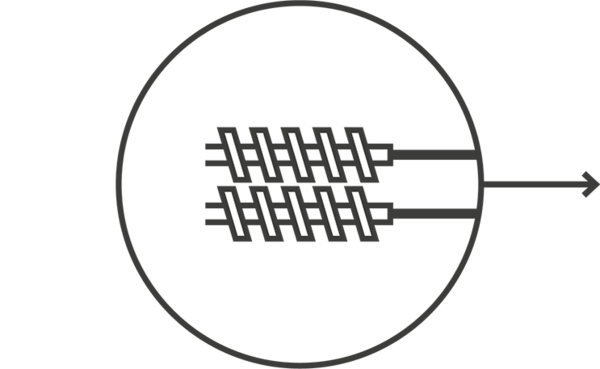

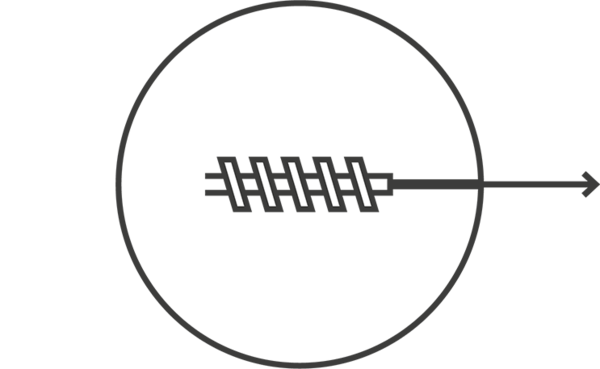

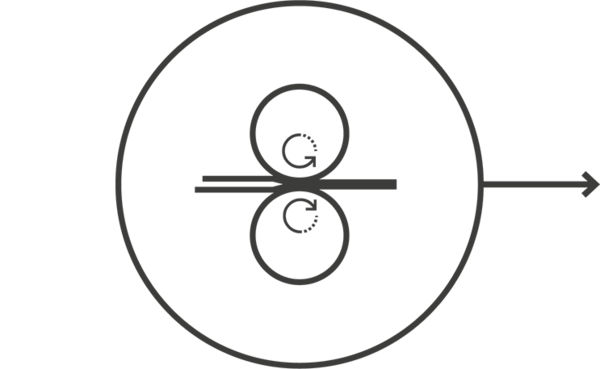

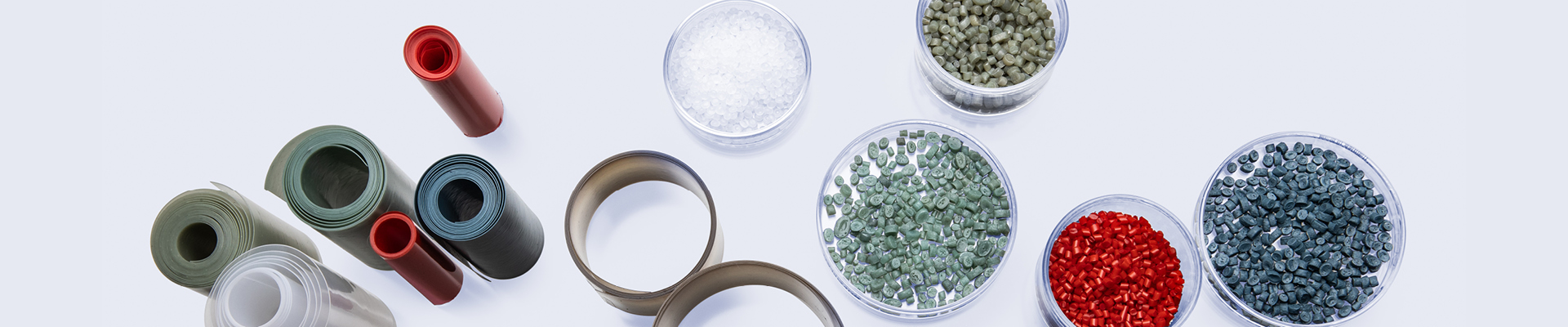

プラスチック技術におけるポリマー加工や大量加工の主な手法には、射出成形、押出成形、ブロー成形、熱成形、回転成形、3Dプリントなどがあります。

このページとアントンパールのE-Bookでは、フラットフィルム押出成形を例に挙げて、以下の工程を紹介しています。

プラスチックフィルムの押出成形は、非常に複雑なポリマー加工法であり、精密な工程管理、広範な材料知識、最先端の技術を必要とします。ポリマーの選択だけでも、フィルムの最終特性に大きな影響を与えます。望ましい機械的特性、光学的特性、バリア特性を得るには、粘度、溶融挙動、添加剤の使用などを考慮することが不可欠です。押出成形自体は、温度と圧力を精密に制御して、均一なフィルム厚と構造的完全性を確保する工程です。

アントンパールの幅広い製品ポートフォリオは、ポリマー加工技術とプラスチック分析をシームレスに統合し、すべてをワンストップで提供しています。混合、単軸押出、二軸押出から、FTIR/ラマン分光法、水分分析、粘弾性測定、マイクロ波分解、ナノインデンテーション、ゼータ電位分析、ガス密度測定、粘度測定まで、あらゆるプロセスに対応しています。

Lyza 7000: The Powerful FTIR Spectrometer

Power up your polymer analysis. Perform quick, reliable quality control. Here’s a spectrometer that has transformed industry standards.

最適な組み合わせを選択する:

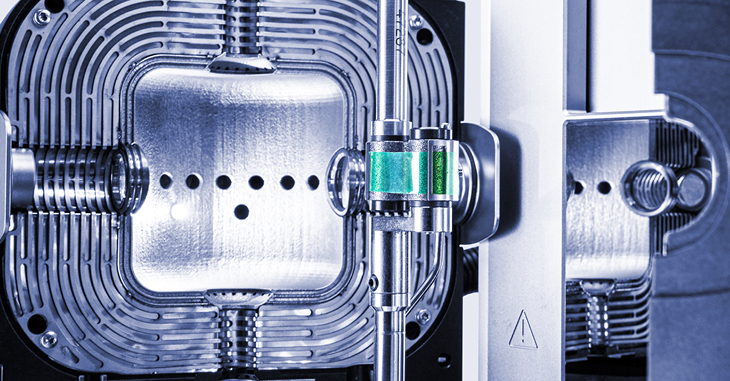

この強力な組み合わせは、一貫した材料特性と規制遵守を達成する上での重要な要素、すなわちポリマーの正確な混合とリアルタイム組成制御を実現します。正確な投入と混合により品質問題を防止し、in-situのラマン分光法によりリアルタイムの定量化が可能になり、オフライン分析への依存を最小限に抑えます。これらを組み合わせることで、開発サイクルが短縮され、即時の調整が可能になり、プロセス最適化が合理化されます。

- アプリケーションレポート:押出とラマン分光測定の組み合わせ:ポリマーの結晶化をリアルタイムでモニタリング

- アプリケーションレポート:押出とラマン分光測定の組み合わせ:LDPEの相転移をインラインでモニタリング

- アプリケーションレポート:押出とラマン分光測定の組み合わせ:ポリマーブレンドの濃度をリアルタイムでモニタリング

手法と装置:

- 材料の溶融と成形:フィルム生産に最適な押出条件を確保します。

- フィルム欠陥の自動検出:リアルタイムで欠陥を検出し、プロセスコントロールを改善します。

- 結晶化度・構造完全性の分析:ポリマーの結晶化度と組成の一貫性に関する情報を提供します。

- フーリエ変換赤外分光光度計 FTIR:Lyza

- コンパクトラマン分光計:Cora 5001

- 加工パラメーターの最適化:適切なフィルム構造と性能を確保します。

- 分子に関するリアルタイム情報と品質管理:溶融と結晶化をモニタリングし、一貫性とプロセスコントロールを改善します。

材料に関して包括的な情報を得ることで、最適なポリマー加工を実現できます。

ポリマー特性評価ページでは、専門家による試験が優れた成果をもたらす仕組みをご紹介しています。

産業界におけるポリマー加工の重要性

ポリマー加工は現代の製造業の根幹であり、自動車、医療、包装、建設、消費財などの産業で、革新的な高性能製品の製造を可能にしています。この工程を通すことで、特殊な技術により、プラスチックの原材料が実用可能な素材に変化します。

プラスチックに着目する理由

プラスチックは、他に類を見ない汎用性、軽量性、耐久性、コスト効率と言った理由から、さまざまな用途に欠かせない素材となっています。

- 自動車:軽量ポリマーが燃費と車体安全性の向上に役立っています。

- 医療:医療用チューブ、インプラント、滅菌包装には生体適合性プラスチックが欠かせません。

- 包装:食品の保存や製品の保護には柔らかいフィルムや硬い容器が欠かせません。

- 建設:耐候性プラスチックが配管、断熱材、構造材の性能を向上させます。

- 消費財:電子機器、スポーツ用品、家電製品などの主要部品は高性能プラスチックです。

しかし、このプラスチックも持続可能性への関心の高まりと規制要件の厳格化により、業界の再編が進んでいます。進化する環境基準と顧客の要求に応えるため、企業はプラスチックの配合、加工、リサイクルの面で革新を迫られています。

熱可塑性プラスチックと熱硬化性プラスチック:材料の現状を理解する

さまざまな業界で、それぞれ異なる種類のプラスチックが専門的な役割を果たしています。

| プラスチックの種類 | 特性 | 一般的な用途 |

| ポリエチレン(PE) | 柔軟性、耐湿性 | ビニール袋、ボトル、フィルム包装 |

| ポリプロピレン(PP) | 耐薬品性、耐久性 | 自動車部品、医療機器、食品容器 |

| ポリ塩化ビニル(PVC) | 硬質または軟質、耐候性 | パイプ、医療用チューブ、窓枠 |

| ポリスチレン(PS) | 軽量、断熱性 | 包装用発泡スチロール、使い捨てカップ、断熱材 |

| ポリエチレンテレフタレート(PET) | 透明、高強度 | ペットボトル、食品包装、繊維 |

| エポキシ樹脂(熱硬化性) | 高強度、耐熱性 | 航空宇宙部品、接着剤、コーティング |

| ポリウレタン(PU)(熱硬化性) | 弾性、衝撃吸収性 | 発泡断熱材、家具、履物 |

プラスチックフィルム押出成形のポリマー生産工程を網羅したガイドです。この工程で使用される分析技術と組み合わせることで、材料の性能を最大限に引き出すことができます。このE-Bookには、生産に関する知見と実際の測定データが記載されており、お客様がどのように品質向上と効率化を両立させているのかを紹介しています。

プラスチックフィルム押出成形のポリマー生産工程を網羅したガイドです。この工程で使用される分析技術と組み合わせることで、材料の性能を最大限に引き出すことができます。このE-Bookには、生産に関する知見と実際の測定データが記載されており、お客様がどのように品質向上と効率化を両立させているのかを紹介しています。