Mieszanie, nasycanie dwutlenkiem węgla oraz dozowanie dla przemysłowych producentów napojów:

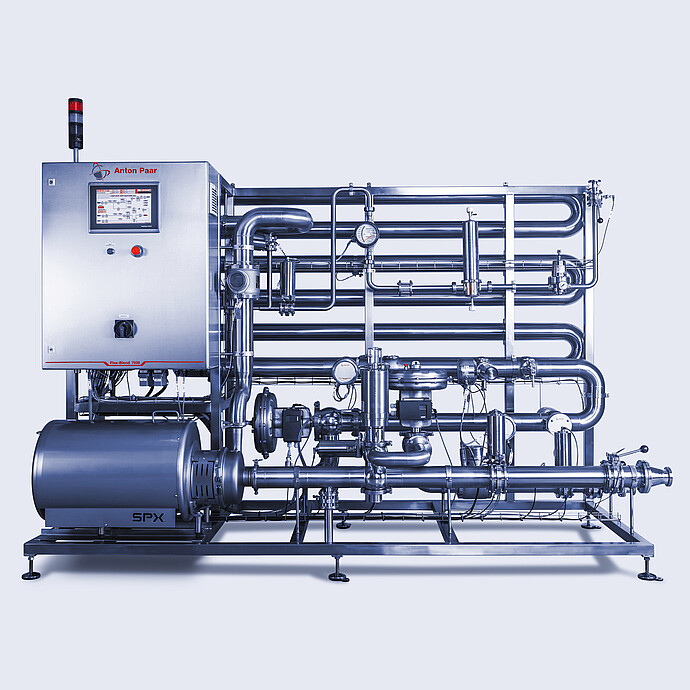

Flex‑Blend 7000

- Zapewnia kontrolę nad proporcjami mieszanek oraz umożliwia szybkie reagowanie na zmiany i zakłócenia procesu.

- Szeroki zakres dozowania dla wszystkich napojów - od 0,1 g/l do 7 g/l CO₂

- Wstępnie skonfigurowane, okablowane i przetestowane fabrycznie, dostarczane jako oddzielne moduły i instalowane na miejscu bez dodatkowego spawania

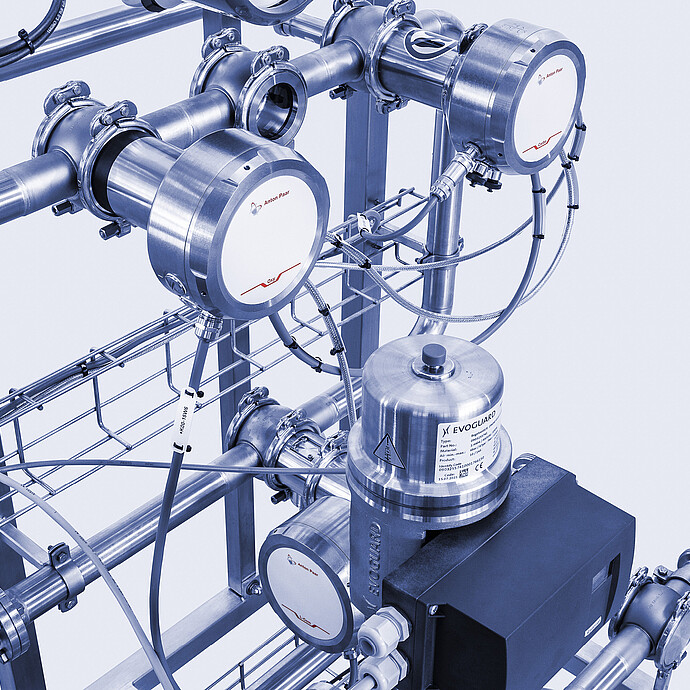

- Niewymagające konserwacji czujniki, łatwo dostępne zawory i pompy

- Montowany na płozach moduł do mieszania napojów i żywności płynnej

- Szeroki zakres proporcji mieszania zgodnie z indywidualnymi wymaganiami

- Niewymagające konserwacji czujniki, łatwo dostępne zawory i pompy

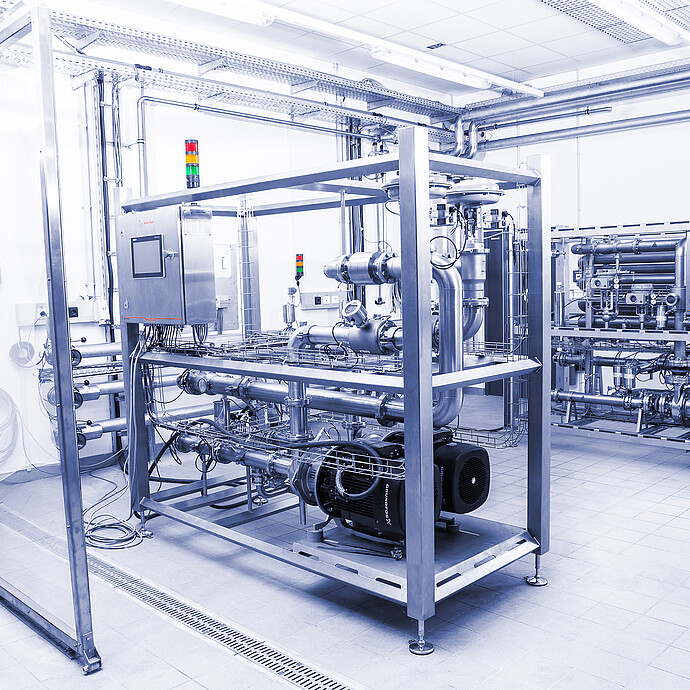

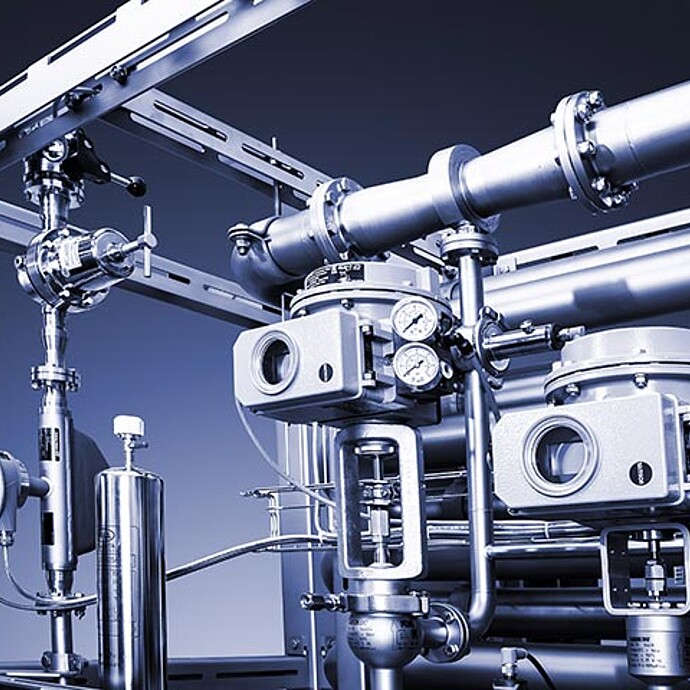

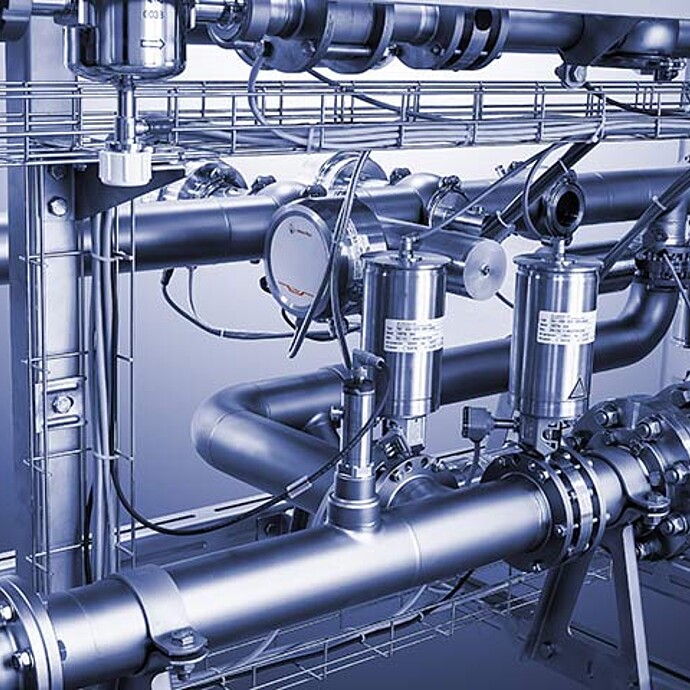

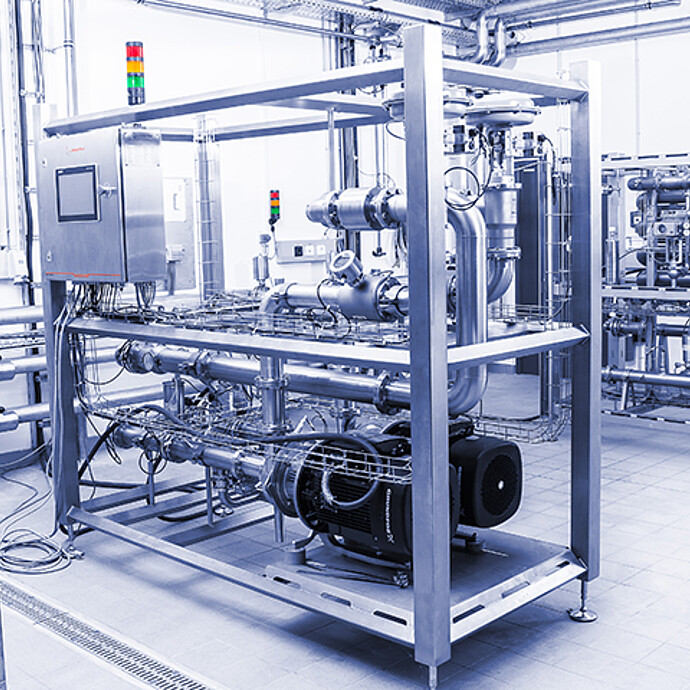

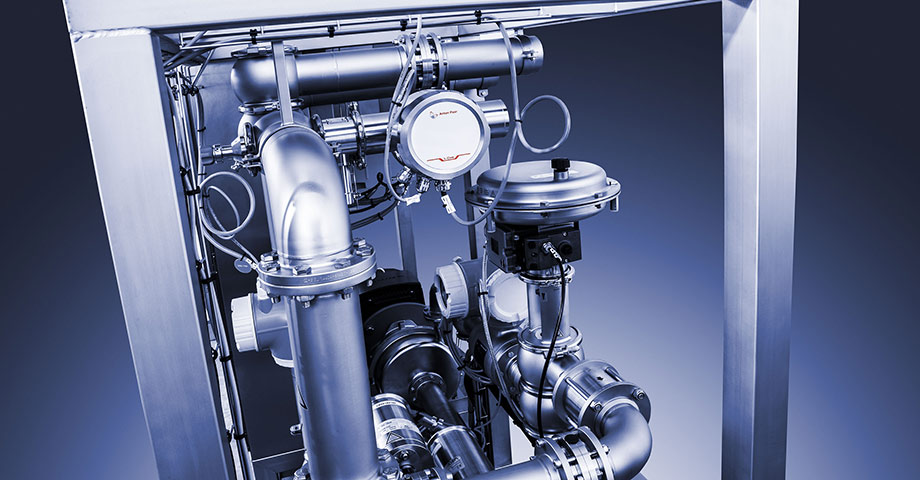

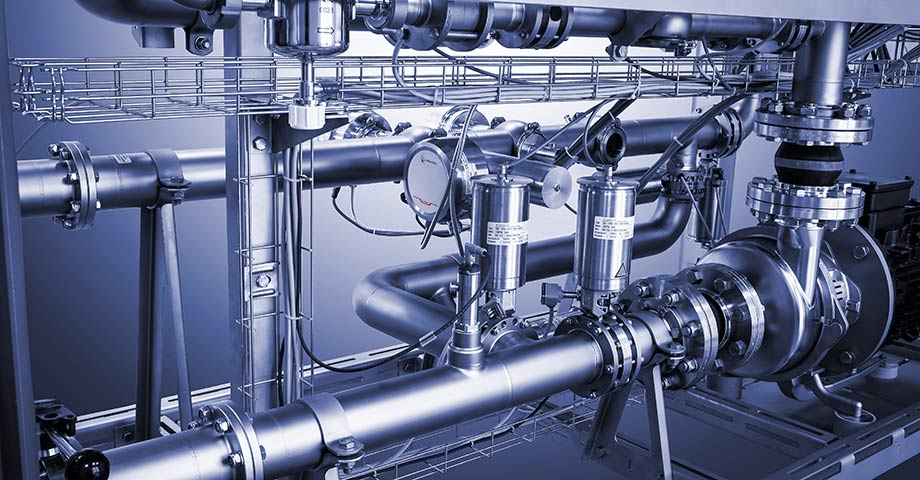

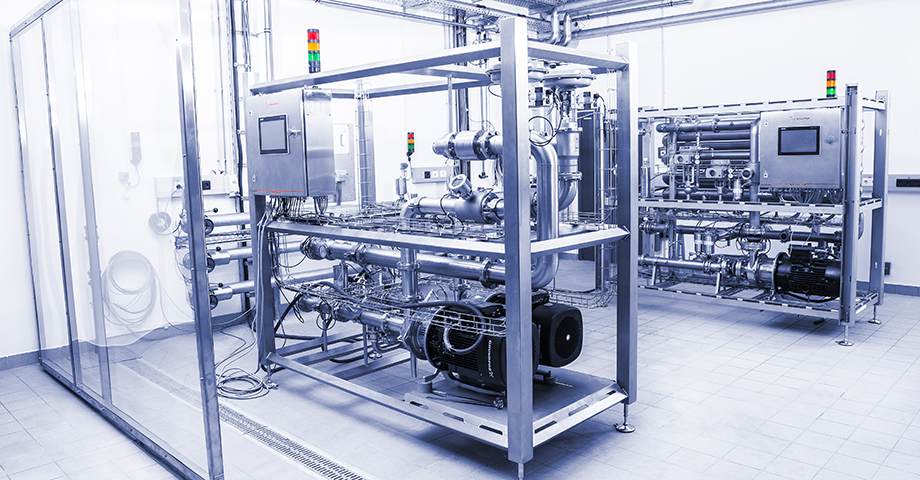

Urządzenia z serii Flex-Blend to modułowe rozwiązania służące do mieszania, nasycania dwutlenkiem węgla i dozowania na linii produkcyjnej składające się z autonomicznych modułów procesowych zamontowanych na podstawach przesuwnych. W zależności od indywidualnych wymagań pozwalają one na integrację z każdą linią produkcyjną. Nie wspominając o modułowej konstrukcji, która zapewnia kompaktowość i niewielką wymaganą powierzchnię.

Podstawowe charakterystyki

Łatwa konfiguracja, szybka instalacja

Urządzenia serii Flex-Blend wyposażone są we wszystkie niezbędne podzespoły elektryczne i mechaniczne umieszczone wewnątrz jednego kompaktowego systemu montowanego na platformach przesuwnych. W momencie dostawy są one wstępnie skonfigurowane, okablowane i fabrycznie przetestowane. Nasze kompleksowe testy fabryczne gwarantują minimalizację nakładów pracy i ryzyka związanych z wdrożeniem oraz zapewniają szybkie uruchomienie produkcji dla każdego zakupionego systemu.

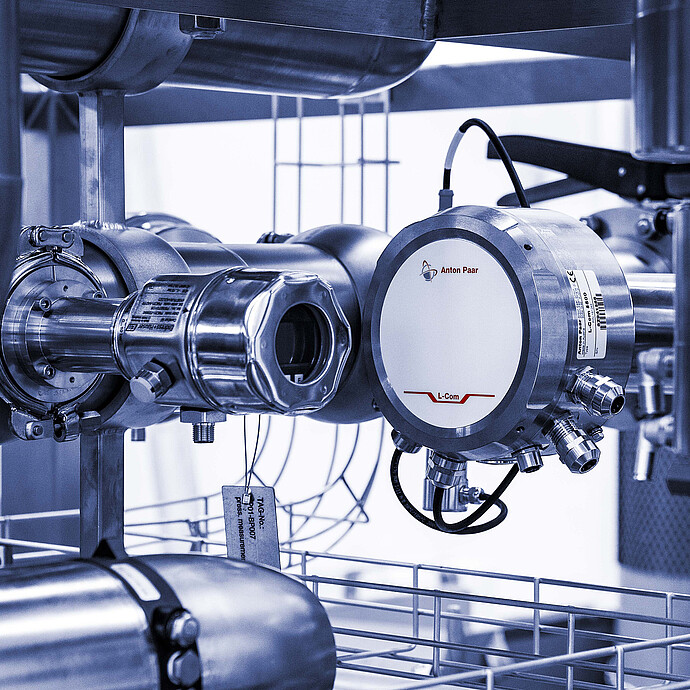

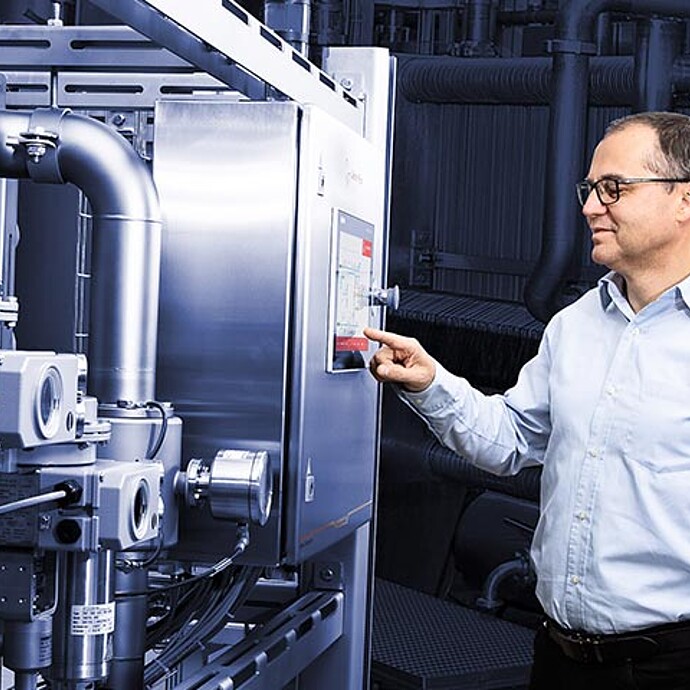

Bezpośrednia kontrola najistotniejszych parametrów

Flex-Blend 7000 zapewnia kontrolę nad proporcjami mieszanek oraz umożliwia szybkie reagowanie na zmiany i zakłócenia procesu. Proces produkcyjny w pełni korzysta z takich zalet jak najwyższa możliwa dynamika kontroli, precyzja oraz dokładność w obszernym zakresie roboczym. Flex-Blend wykorzystuje zoptymalizowaną strukturę sterowników oraz konstrukcję zaworów sterujących w celu zapewnienie bezpośredniej kontroli nad stężeniami poprzez regulację ilości dozowanego CO2 i dodawanej odgazowanej wody.

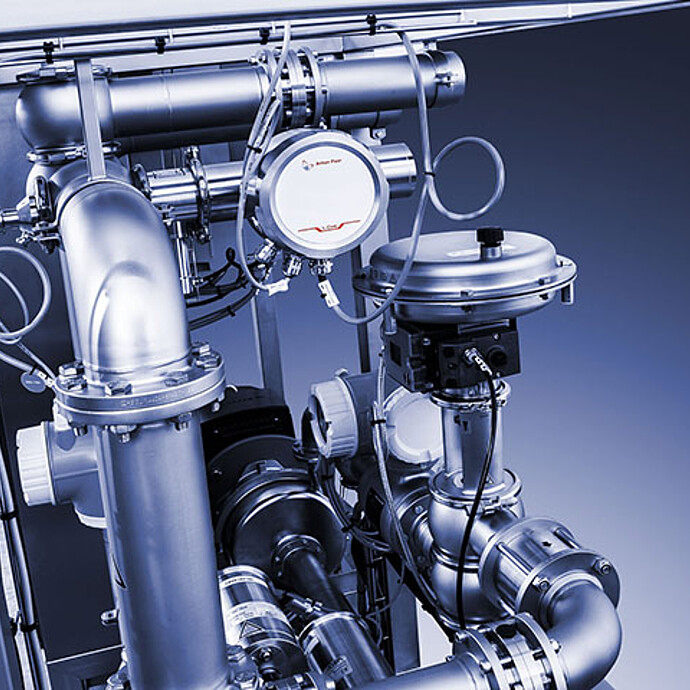

Szeroki zakres dozowania dla wszystkich napojów

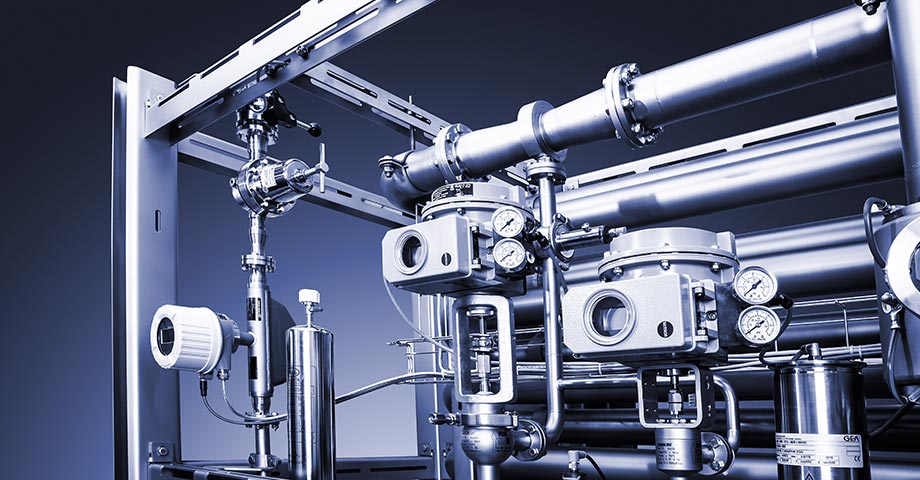

Rozwiązanie Flex-Blend zapewnia całkowite wymieszanie i rozpuszczenie składników w szerokim zakresie dozowania. Nadaje się do wszystkich napojów wymagających dozowania od 0,1 g/l do 7 g/l CO2. Aby zapewnić tak szeroki zakres dozowania oraz maksymalną precyzję, wykorzystuje ono równoległe zawory sterujące. Elementy takie jak zintegrowana pompa, wysokowydajny wtryskiwacz CO2 oraz dokładnie zwymiarowana sekcja mieszania gwarantują wysoką wydajność.

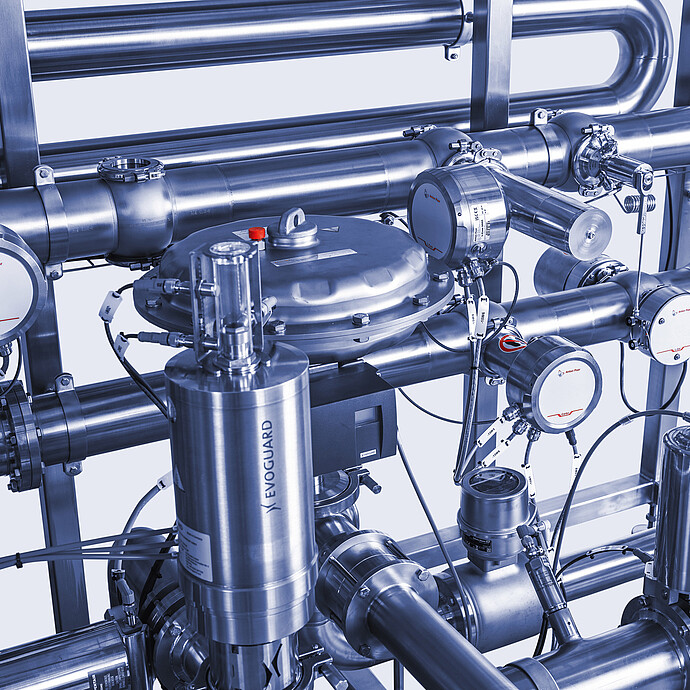

Niezawodna jakość dla całego procesu produkcyjnego

W skład rozwiązania Flex-Blend wchodzi Beverage Monitor 5600 firmy Anton Paar z optycznymi czujnikami CO2 Carbo 6100/6300. Krótki czas pomiaru i reakcji czujników stanowi podstawę szybkiej oraz precyzyjnej kontroli procesu mieszania i dozowania.

Minimalna konserwacja, niskie koszty operacyjne

Czujniki serii Flex-Blend nie wymagają konserwacji. W przypadku części zużywających się (np. elastomerów) wystarczą okazjonalne kontrole i wymiany. Ze względu na łatwy dostęp do pomp i zaworów, konserwacja jest szybka.

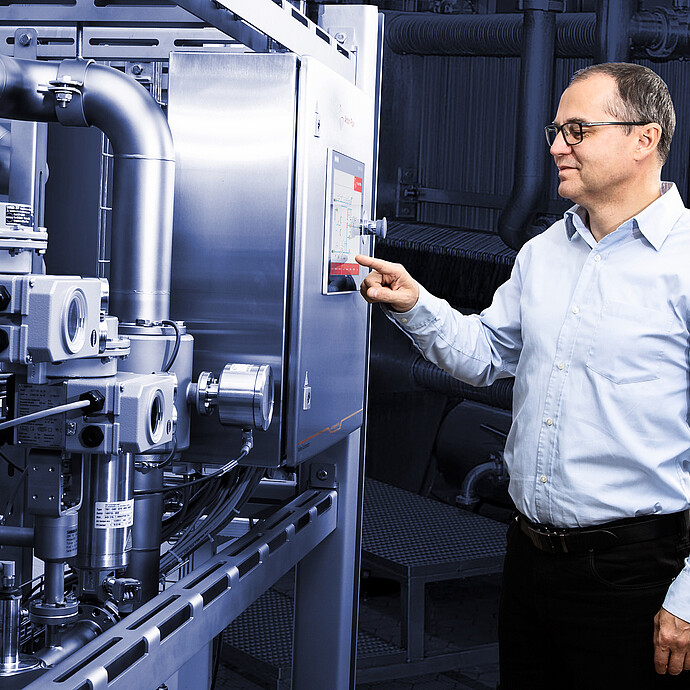

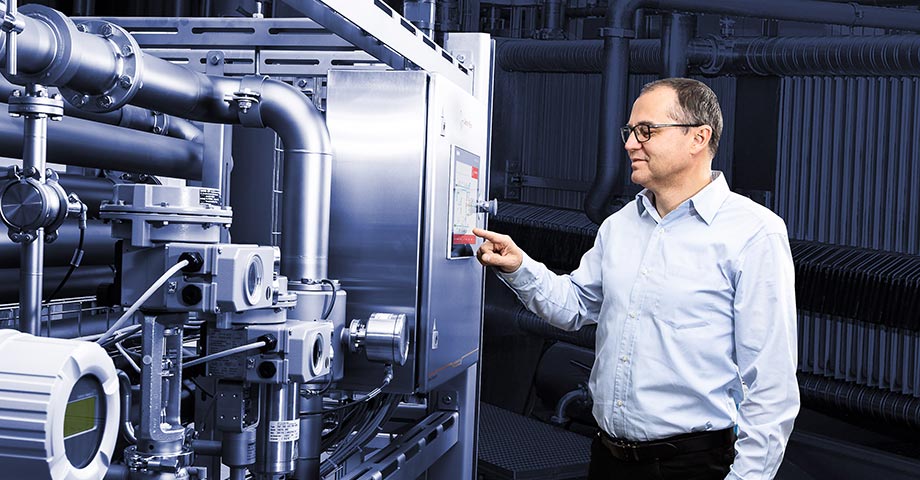

Wysoka integrowalność modułów

Moduł Flex-Blend 7000 można zintegrować z dowolnym kompleksowym systemem. Ponieważ mieszalnik, saturator, dozownik aromatów, zbiorniki buforowe i systemy odgazowywania wody są zsynchronizowane i obsługiwane przez jeden interfejs człowiek-maszyna (HMI), można zintegrować dowolny moduł Flex-Blend 7000 z dowolnym kompleksowym systemem. Należy skonfigurować go do współpracy z systemem kontroli nadzorczej w celu zdalnej kontroli lub pozwolić, aby Flex-Blend przejął kontrolę nad sąsiadującymi systemami procesowymi.

Specyfikacje

| Parametr | Dane techniczne | |||||||||||||||

| Wydajność, średnica linii |

| |||||||||||||||

| Produkty | Piwo i napoje (zakres lepkości od 0,5 do 10 mPa·s) | |||||||||||||||

| Zakres kontroli, CO2: | od 0,1 g/l do 7,0 g/l (dwa zawory sterujące CO2) | |||||||||||||||

| Proporcje i zakresy mieszania | Standardowo od 14..20 stopni Plato do 10..11 stopni Plato (inne dostępne na zamówienie) | |||||||||||||||

| Zakres i dokładność pomiaru, CO2 | od 0 g/l do 12 g/l / +/-0,05 g/l | |||||||||||||||

| Zakres i dokładność pomiaru alkoholu | od 0% wag. do 12% wag. (% wagowy) / ±0,02 %wag. od 0% obj. do 15% obj. (% objętościowy przy 20°C) | |||||||||||||||

| Zakres i dokładność pomiaru, ekstrakt rzeczywisty | od 0 do 12°Plato / ±0,04 %wag. | |||||||||||||||

| Zakres i dokładność pomiaru, ekstrakt brzeczki podstawowej | od 0 do 35°Plato / ±0,04% wag. | |||||||||||||||

| Zakres i dokładność pomiaru, O2 (opcjonalnie) | od 0 ppb do 2000 ppb ≤+/-1 ppb lub +/-3% (zastosowanie ma wyższa wartość) | |||||||||||||||

| Interfejs sterowania nadzorczego | ProfiNet IO, Ethernet IP lub Profibus DP | |||||||||||||||

| Wykorzystane materiały | 1.4404/AISI 316L, 1.4301/AISI 304 (części niemające kontaktu z próbką) | |||||||||||||||

| Jakość powierzchni (części mające kontakt z próbką) | Ra ≤ 0,8 µm | |||||||||||||||

| Wymiary | 1600 mm x 2200 mm x 2100 mm (szer. x dł. x wys.) | |||||||||||||||

| Masa | 600 kg do 800 kg | |||||||||||||||

| Pobór mocy |

|

| Warunki procesowe | Dane techniczne |

| Zakres ciśnień produktu (na wylocie) | typowo od 1,7 bar(g) do 3,3 bar(g) |

| Ciśnienie produktu surowego (na wlocie) | min. 1,5 bar(g) |

| Zakres temperatur produktu surowego (na wlocie) | maks. 8°C |

| Ciśnienie wody (na wlocie mieszarki) | min. ciśnienie produktu surowego + 1 bar(g) |

| Temperatura wody (na wlocie mieszarki) | maks. 8°C |

| Zakres ciśnień CO2 (na wlocie) | od 8 bar(g) do 10 bar(g) |

| Czystość CO2 | czystość ≥ 99,98%, klasa spożywcza |

| Zasilanie zaworów sprężonym powietrzem | min. 6 bar(g), ISO 8573-1:2010 [1:1:2] |

| Zasilanie | 3 x 400 V, 3L+N+PE, 50 Hz (inne wersje dostępne na zamówienie) |

| CIP | maks. 95°C przez 4 godziny |

| Temperatura otoczenia w miejscu montażu | max. 40°C |

Certyfikowany serwis Anton Paar

- ponad 350 certyfikowanych przez producentów ekspertów technicznych na całym świecie

- Wykwalifikowany zespół wsparcia posługujący się lokalnym językiem

- Ochrona Twojej inwestycji przez cały okres jej użytkowania

- Trzyletnia gwarancja

Dokumenty

-

Beverage | Beer | Nitrogenating Beverages with Anton Paar Flex-Blend Sprawozdania z testów zastosowań