| 儀器 | 測量 | 技術 | ||

|---|---|---|---|---|

|

|

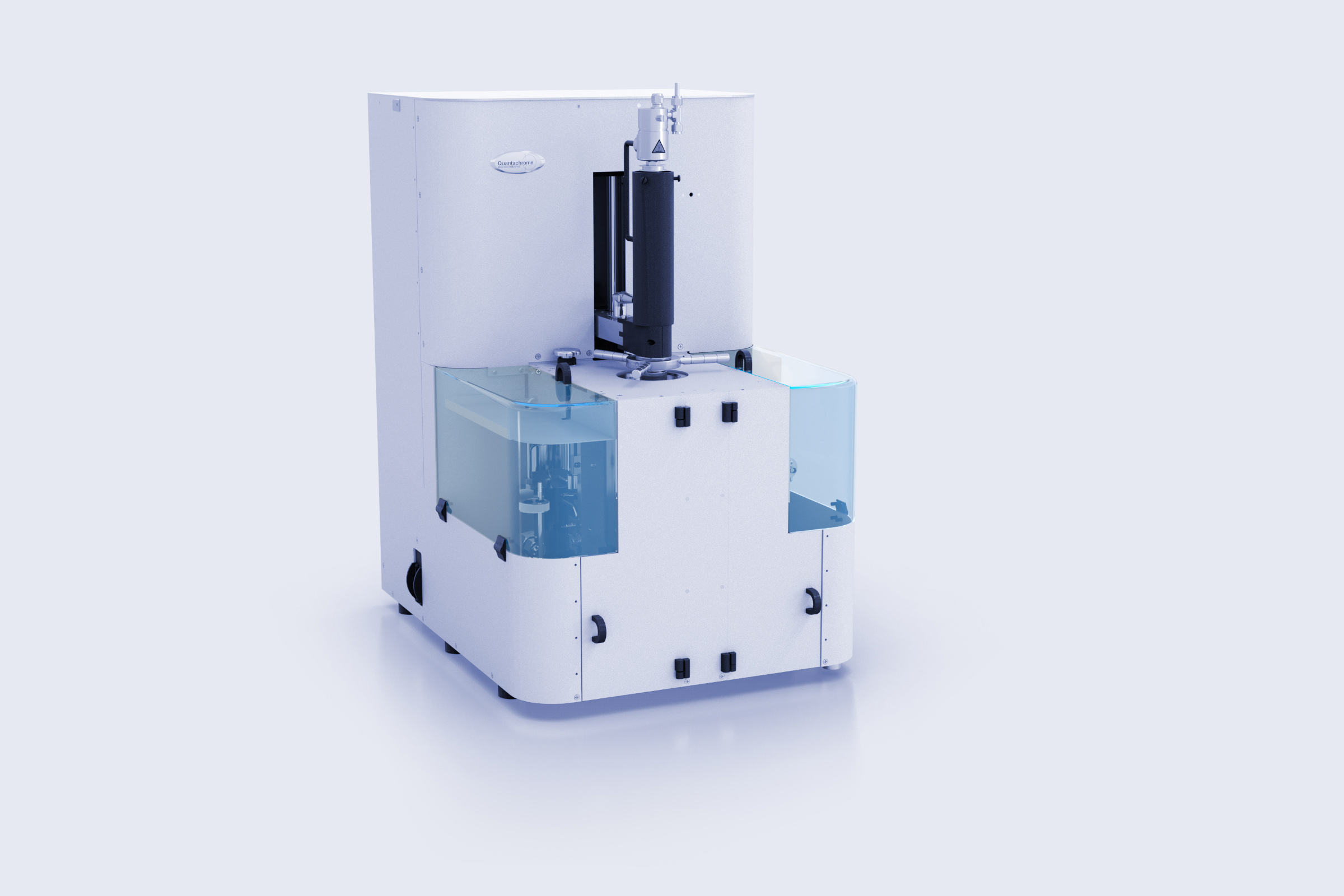

表面積、孔徑 |

孔徑範圍 0.35 nm 至 500 nm

BET 表面積 絕對檢測極限值:0.1 m² (N2 77K) 特定檢測極限值:0.01 m²/g (N2 77K) 活性面積 絕對檢測極限值:0.03 m²(鉑 313 K 上的 H2) 特定檢測極限值:0.003 m²/g(H2於白金上313K ) |

|

|

|

總(體)密度、粉體流動特性 | ||

|

|

反應面積 | ||

|

|

樣品製備 | ||

|

|

氣體儲存容量 | ||

|

|

粒徑、顆粒形狀 |

粒徑範圍

0.5 nm 至 16,000 µm |

|

|

|

粒徑 |

粒徑範圍

0.3 nm 至 10 µm |

|

|

|

粒徑、Zeta 電位 |

粒徑範圍

0.3 nm 至 12 µm |

|

|

|

粒徑、Zeta 電位 |

粒徑範圍

0.3 nm 至 12 µm |

|

|

|

粉體流動特性,總體密度 |

粒徑範圍

5 nm 至 5 mm |

|

|

|

粉體流動特性,密度 | ||

|

|

表面積、孔徑 |

孔徑範圍

0.35 nm 至 500 nm(直徑);1.1 nm 至 500 nm(用 N2) 0.35 nm 至 1.1 nm(用二氧化碳) 可測量之最小表面積0.01 m²/g |

|

|

|

孔徑 |

體積範圍

0.05 cc 孔徑範圍 1,100 µm 至 0.0064 µm |

|

|

Litesizer DIF 500 顯示產品詳情

送出請求 |

|

粒徑 |

粒徑範圍

0.01 µm 至 3,500 µm |

|

|

粒徑、顆粒形狀和內部結構 |

粒徑範圍/孔徑範圍

<1 nm 至 105 nm(q 範圍 (Cu K-alpha):0.03 nm⁻¹ 至 41 nm⁻¹) |

|

|

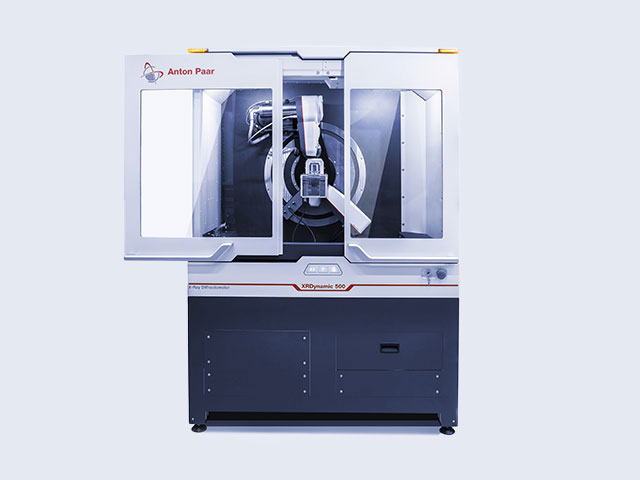

SAXSpoint 500 和 700 顯示產品詳情

送出請求 |

|

粒徑、顆粒形狀和內部結構 |

粒徑範圍/孔徑範圍

<1 nm 至 300 nm(q 範圍 (Cu K-alpha):0.01 nm⁻¹ 至 41 nm⁻¹) |

|

|

(真)密度 |

4 cm³ 至 135 cm³

|

|

|

|

(真)密度 |

4 cm³ 至 135 cm³

|

|

|

|

(開)孔含量 |

4 cm³ 至 135 cm³

|

|

|

|

(真)密度 |

0.25 cm³ 至 4.5 cm³

|

|

|

|

粒徑、相位純度、晶體結構 |

微晶尺寸 5 nm 至 500 nm

相分數>0.1% |

顆粒特性分析有哪些不同類型?

顆粒特性分析涉及使用一系列分析技術來瞭解和量化材料中顆粒的物理特性。每種方法都提供了獨特的見解,對於最佳化各個產業(從藥品到化妝品和先進材料)的產品品質、性能和安全性非常重要。

顆粒特性分析的主要類型如下所列。

1. 粒徑分析

最基本的測量方法之一, 粒徑分析,可以測定樣品內顆粒的分佈。這對於瞭解顆粒在生產和應用過程中的行為非常重要。常用方法包括 雷射繞射、 動態光散射 (DLS) 和篩分。

2. 顆粒形狀和形態

顆粒形狀會影響材料特性,例如流動性、填充性和表面積。瞭解形狀對於製藥等產業尤其重要,因為活性成分的形態會影響藥物的溶解度和生物利用度。技術包括成像技術(光學顯微鏡,SEM)和自動影像分析。

3. 表面積與孔隙度分析

對於表面相互作用非常重要的顆粒(例如催化劑、吸附劑或藥物),表面積和孔隙率是重要參數。BET 比表面積分析是測量這些數據的關鍵方法。

4. Zeta 電位分析

Zeta 電位測量顆粒表面的電荷,這直接影響顆粒在懸浮液中的穩定性。這對於配製乳液、懸浮液和塗料等產品非常重要。技術包含電泳光散射法 (ELS)。

5. 固體密度分析

瞭解固體密度有助於確定顆粒在特定介質中的行為,尤其是懸浮液和乳液。方法包括氣體比重瓶法和振實密度分析。

6. 粉體流動和流變學

對於處理散裝粉末的產業(例如藥品、化學品和食品),粉末的流動特性會顯著影響生產品質。顆粒大小、形狀和表面紋理都會影響粉末在加工過程中的行為。粉末流動分析儀對於此類分析特別有用。

何時應使用顆粒特性分析?

以下是一些必須進行顆粒特性分析的關鍵場景:

1. 產品開發和創新

在研發階段瞭解材料中顆粒的行為和特性有助於創造出符合所需規格的產品。顆粒大小、形狀、表面積和孔隙率都會影響材料的性能,從藥品到先進的複合材料皆如此。

2. 品質控制和一致性

對於製造商來說,保持不同批次產品的一致性非常重要。即使顆粒特性的微小變化也會導致產品性能、穩定性或保存期限的顯著差異。

3. 流程最佳化

在許多產業中(從食品生產到製藥),粉末和顆粒的流動性、溶解度和壓縮性會極大地影響製造過程。

4. 疑難排解和問題解決

當生產或產品性能出現問題時,顆粒特性可以幫助辨別根本原因,例如顆粒大小不一致、電位變化以及表面積或孔隙率如何影響吸附。

5. 受監管產業合規性

許多產業都受到有關材料物理特性的嚴格控管要求。例如,在藥物中,活性成分的大小、形狀和表面積會影響藥物的生物利用度和功效。

6. 環境和安全考量

顆粒特性分析可以有效監測空氣品質,評估化妝品或工業應用中使用的奈米粒子的安全性,並控制採礦、建築或農業等產業的粉塵危害,確保材料對工人、消費者和環境的安全。