| 기기 | 측정 | 기술 | ||

|---|---|---|---|---|

|

|

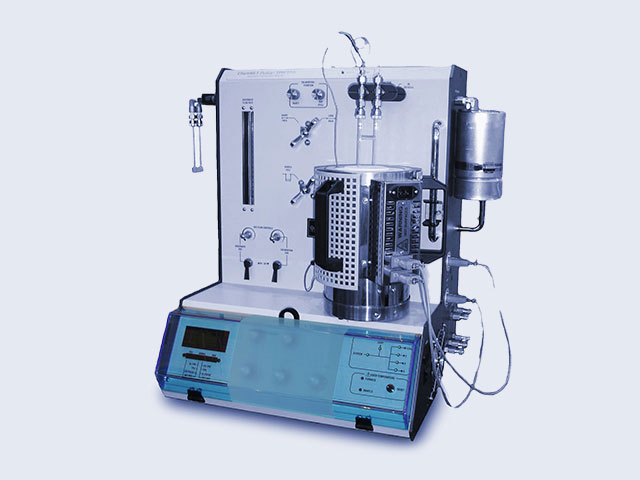

표면적, 기공 크기 |

기공 크기 범위 0.35 ~ 500 nm

BET 표면적 절대 검출 한계: 0.1 m² (N2 77K) 특이 검출 한계: 0.01 m²/g (N2 77K) 활성 면적 절대 검출 한계: 0.03 m²(플래티넘 313K에 대한 H2 측정 조건) 특이 검출 한계: 0.003 m²/g(플래티넘 313K에 대한 H2 측정 조건) |

|

|

|

(벌크)밀도, 분말 흐름 특성 | ||

|

|

반응 면적 | ||

|

|

시료 준비 | ||

|

|

가스 저장 용량 | ||

|

|

입자 크기, 입자 형태 |

입자 크기 범위

0.5 µm ~ 16,000 µm |

|

|

|

입자 크기 |

입자 크기 범위

0.3 nm ~ 10 µm |

|

|

|

입자 크기, 제타 전위 |

입자 크기 범위

0.3 nm ~ 12 µm |

|

|

|

입자 크기, 제타 전위 |

입자 크기 범위

0.3 nm ~ 12 µm |

|

|

|

분말 흐름 특성, 겉보기 밀도 |

입자 크기 범위

5 nm ~ 5 mm |

|

|

|

분말 흐름 특성, 밀도 | ||

|

|

표면적, 기공 크기 |

기공 크기 범위

0.35 nm ~ 500 nm(직경), 1.1 nm ~ 500 nm(N2사용 시), 0.35 nm ~ 1.1 nm(CO₂ 사용 시), 최소 측정 가능 표면적 0.01 m²/g |

|

|

|

기공 크기 |

용량 범위

0.05 cc 기공 크기 범위 1,100 µm ~ 0.0064 µm |

|

|

Litesizer DIF 500 제품 세부 정보 보기

요청하기 |

|

입자 크기 |

입자 크기 범위

0.01 µm ~ 3,500 µm |

|

|

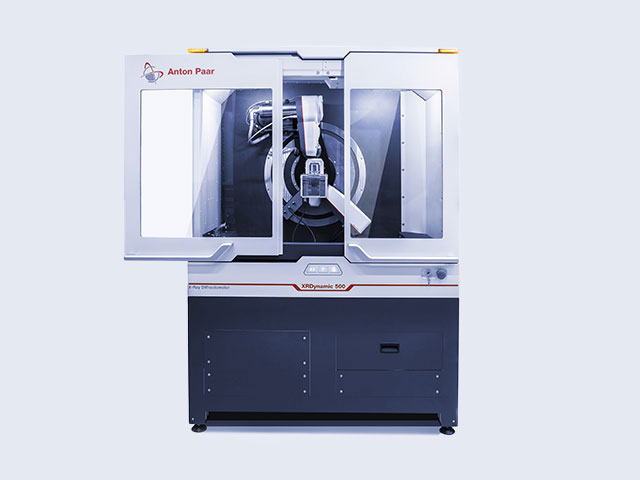

입자 크기, 입자 형태, 내부 구조 |

입자 크기 범위 / 기공 크기 범위

< 1 nm ~ 105 nm(q 범위(Cu K-alpha): 0.03 nm⁻¹ ~ 41 nm⁻²) |

|

|

SAXSpoint 500 및 700 제품 세부 정보 보기

요청하기 |

|

입자 크기, 입자 형태, 내부 구조 |

입자 크기 범위 / 기공 크기 범위

< 1 nm ~ > 300 nm(q 범위(Cu K-alpha): 0.01 nm⁻¹ ~ 41 nm⁻¹) |

|

|

(진)밀도 |

4 cm³ ~ 135 cm³

|

|

|

|

(진)밀도 |

4 cm³ ~ 135 cm³

|

|

|

|

(오픈)셀 함량 |

4 cm³ ~ 135 cm³

|

|

|

|

(진)밀도 |

0.25 cm³ ~ 4.5 cm³

|

|

|

|

입자 크기, 상 순도, 결정 구조 |

결정 크기 5 nm ~ 500 nm

상 분율 >0.1% |

입자 특성 분석이란 무엇인가요?

입자는 나노미터에서 밀리미터까지 크기가 다양한 고체, 액체, 기체 기반의 재료입니다. 특성 분석 과정을 통해 다음과 같은 중요한 특성을 식별할 수 있습니다:

크기와 분포: 입자의 크기와 물질 내 분포는 유동성, 반응성, 제품 안정성 등에 영향을 미칩니다.

모양: 입자의 기하학적 구조는 다양한 조건에서 그 거동에 영향을 주며, 코팅, 촉매, 제약 등의 응용 분야에서 제품 성능에 영향을 미칩니다.

표면적: 노출된 표면적은 입자 간 상호작용 및 다른 물질과의 상호작용에 영향을 미칩니다. 이는 용해, 반응성, 흡수 등과 같은 과정에서 특히 중요합니다.

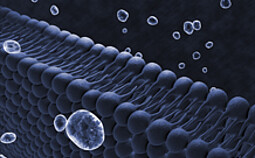

제타 전위: 표면 전하를 측정하는 값으로써 현탁액에서의 입자 안정성을 예측할 수 있으며, 콜로이드 화학 및 현탁액의 제형화에 필수적입니다.

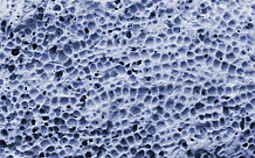

다공성: 입자가 액체나 가스를 흡수하는 능력을 결정하며, 필터링 및 촉매와 같은 분야에 영향을 미칩니다.

입자 특성 분석에는 어떠한 유형이 있나요?

입자 특성 분석은 재료 내 입자의 물리적 특성을 이해하고 정량하기 위해 다양한 분석 기술을 사용하는 과정입니다. 각 분석법은 제품 품질, 성능, 안전성을 최적화하는 데 필수적인 독자적인 데이터를 제공합니다. 제약부터 화장품, 첨단 재료에 이르는 다양한 산업 분야에서 적용됩니다.

입자 특성 분석법의 주요한 유형은 다음과 같습니다.

1. 입자 크기 분석

입자 크기 분석은 가장 기본적인 측정 방법으로써, 시료 내 입자의 분포를 결정합니다. 생산 및 적용 과정에서 입자의 거동을 이해하는 데 필수적인 분석에 해당합니다. 일반적인 방법에는 레이저 회절, 동적 광산란(DLS), 체분류가 포함됩니다.

2. 입자 형태 및 형태학

입자 형태는 유동성, 포장, 표면적과 같은 재료 특성에 영향을 미칩니다. 제약 산업과 같이 활성 성분의 형태가 약물 용해도 및 생체 이용률에 영향을 미치는 분야에서는 모양에 대한 이해가 특히 중요합니다. 해당 분석 기술에는 이미징 기술(광학 현미경, SEM)과 자동화된 이미지 분석 등이 있습니다.

3. 표면적 및 기공 크기 분석

표면의 상호작용이 중요한 입자(예: 촉매, 흡착제, 의약품)에서는 표면적과 다공성이 중요한 매개 변수입니다. BET 표면적 분석은 이를 측정하는 주요한 방법입니다.

4. 제타 전위 분석

제타 전위는 입자 표면의 전기적 전하를 측정하며, 이는 현탁액에서의 안정성에 직접적인 영향을 미칩니다. 에멀션, 현탁액, 코팅제 등 제품의 제형화에 있어 필수적인 분석법입니다. 분석 기술로써는 전기영동 광산란(ELS)이 있습니다.

5. 고체 밀도 분석

고체 밀도를 이해하는 것은 특정 매체에서의 입자 거동을 예측하는 데 도움을 주며, 특히 현탁액과 에멀션에서 중요합니다. 분석 기술에는 가스 비중 측정 및 탭 밀도 분석 등이 있습니다.

6. 분말 유동성 및 유변학

제약, 화학, 식품 등 대량의 분말을 다루는 산업에서는 분말의 유동성이 생산에 큰 영향을 미칩니다. 입자 크기, 모양, 표면 텍스처는 가공 과정에서 분말의 거동에 영향을 미칩니다. 분말 유동성 분석 기기는 이러한 분석에 특히 유용합니다.

입자 특성 분석은 언제 사용해야 하나요?

입자 특성 분석이 필수라 할 수 있는 주요 시나리오는 다음과 같습니다:

1. 제품 개발 및 혁신

연구 개발 단계에서 재료 내 입자의 행동과 특성을 이해하면 원하는 사양을 충족하는 제품을 개발하는 데 도움이 됩니다. 입자 크기, 모양, 표면적, 다공성은 제약부터 고급 복합 재료에 이르기까지 재료의 성능에 영향을 미칩니다.

2. 품질 관리 및 일관성

제조업체의 입장에서 배치 간의 제품 일관성을 유지하는 것은 매우 중요합니다. 입자 특성의 자그마한 변동이라도 제품 성능, 안정성, 유통 기한에 큰 차이를 초래할 수 있습니다.

3. 공정 최적화

식품 제조부터 제약 산업까지 많은 산업에서 분말 및 입자의 유동성, 용해도, 압축성은 제조 공정에 큰 영향을 미칩니다.

4. 문제 해결

생산 또는 제품 성능에 문제가 발생할 경우, 입자 특성 분석은 입자 크기 불일치, 제타 전위 변화, 표면적 또는 다공성이 흡착에 미치는 영향 등 근본적인 원인을 식별할 수 있도록 지원합니다.

5. 규제 준수

많은 산업은 재료의 물리적 특성에 대한 엄격한 규제 요건을 준수해야 합니다. 예를 들어 제약 산업에서는 활성 성분의 크기, 모양, 표면적이 약물의 생체 이용률과 효능에 영향을 미칠 수 있습니다.

6. 환경 및 안전 고려 사항

입자 특성 분석은 공기의 질을 모니터링하고, 화장품이나 산업용 나노입자의 안전성을 평가하며, 광업, 건설, 농업 등 산업에서 먼지가 초래하는 위험을 통제하여 근로자, 소비자, 환경의 안전을 보장합니다.

과립화 및 건조: 정제화의 과제

정제는 활성 약물 성분(API)과 분말 가공 및 제형 품질을 향상시키는 부형제로 구성되며, 정제의 품질은 과립화 및 건조 과정에서의 적절한 장비 매개 변수와 분말 취급에 좌우됩니다.

이 보고서는 분쇄 및 체분리한 락토스와 메틸셀룰로스의 수분 흡수 능력을 분석하여 습식 과립화 과정에서의 거동을 예측합니다. 유동층의 건조로 인한 효과를 시뮬레이션하기 위해, 부형제를 다양한 온도에서 테스트했습니다. 그 결과, 과립화 및 후속 건조 과정에서 수분의 흡착이 분말의 유동성과 압축 특성에 영향을 미친다는 것을 알 수 있었습니다.

금속 분말의 특성 분석

금속 분말은 적층 제조와 같은 분말 금속 공학 공정에서 제품 품질을 보장하는 필수 재료입니다. 일반적인 분석 방법에는 분말 유동성 측정, 동적 광산란, BET, 밀도 측정 등이 있습니다.

이 보고서는 이렇게 서로 상호보완적인 분석법을 통해 유동성, 다공성, 압축성, 패킹 밀도, 크기 분포를 평가하는 방법을 설명합니다. 입자 특성 분석 기기를 사용하여 금속 분말의 특성 분석을 수행할 경우, 생산 과정에서 원활한 유동성을 확보하고 소결 제품의 안정성을 유지할 수 있음은 물론, 이전 배치에서 남은 분말을 재사용할 수 있는지도 판단할 수 있습니다.