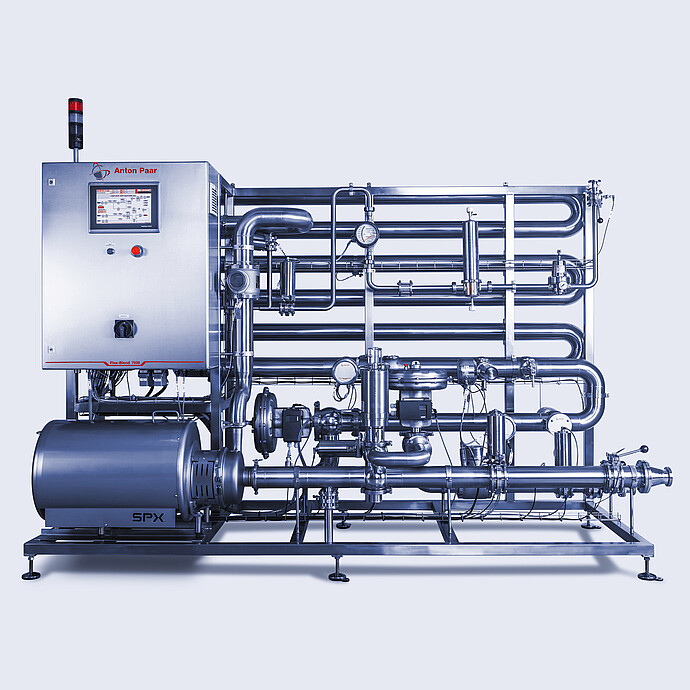

Miscelazione, carbonatazione e dosaggio per i produttori industriali di bevande:

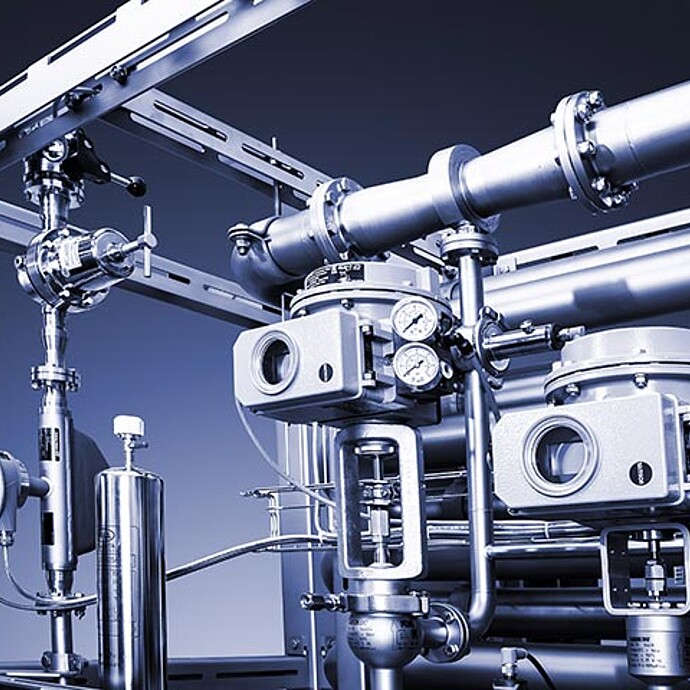

la serie Flex Blend 7000

- Controlla il rapporto di miscelazione in modo da poter rispondere rapidamente a variazioni e disturbi nel processo

- Ampio intervallo di dosaggio per tutte le bevande da 0,1 g/L a 7 g/L CO₂

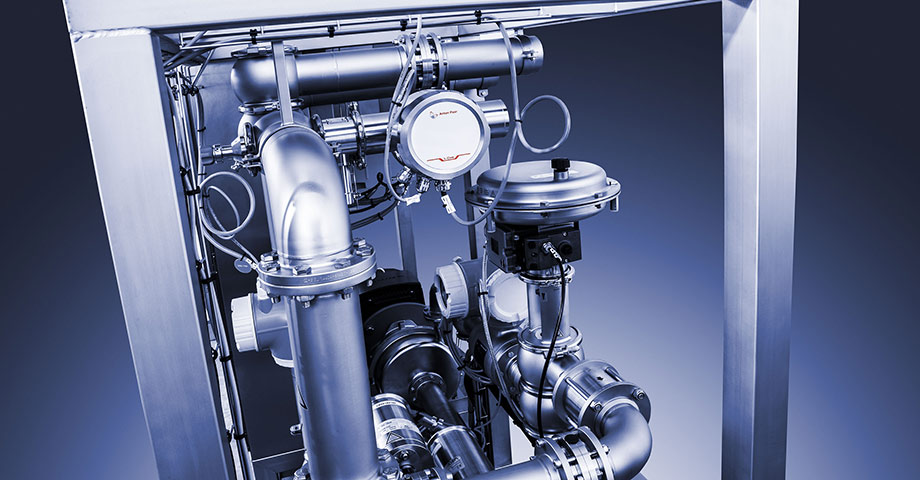

- Preconfigurati, cablati e testati in fabbrica; possono essere consegnati come moduli separati e installati in loco senza ulteriori saldature

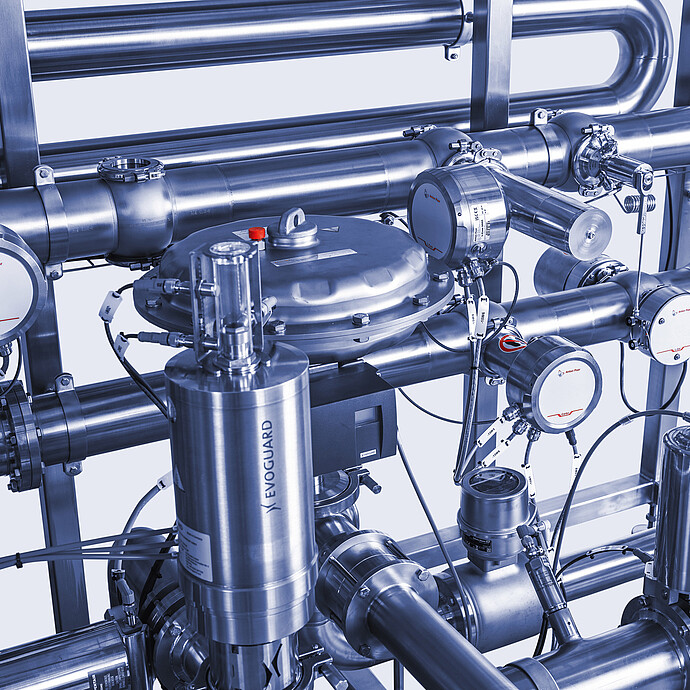

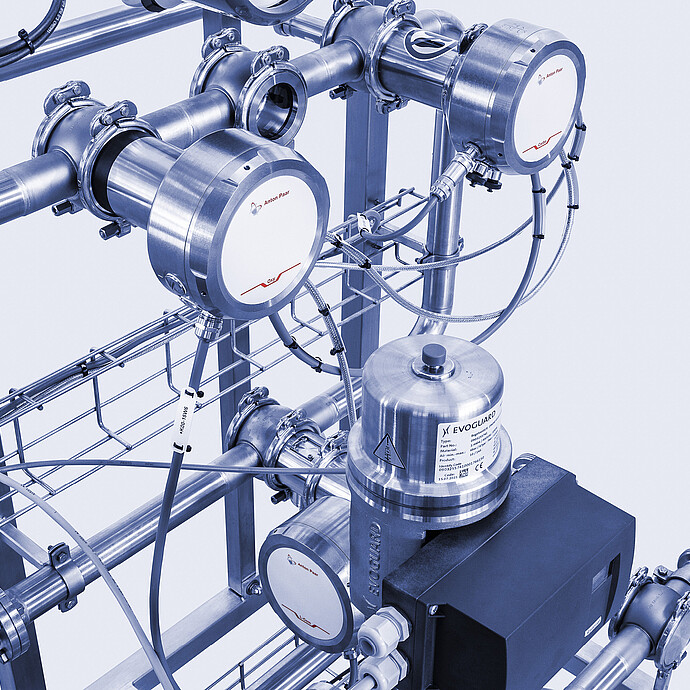

- Sensori esenti da manutenzione, valvole e pompe facilmente accessibili

- Modulo di miscelazione montato su skid per bevande e alimenti liquidi

- Ampia gamma di rapporti di miscelazione secondo le tue esigenze

- Sensori esenti da manutenzione, valvole e pompe facilmente accessibili

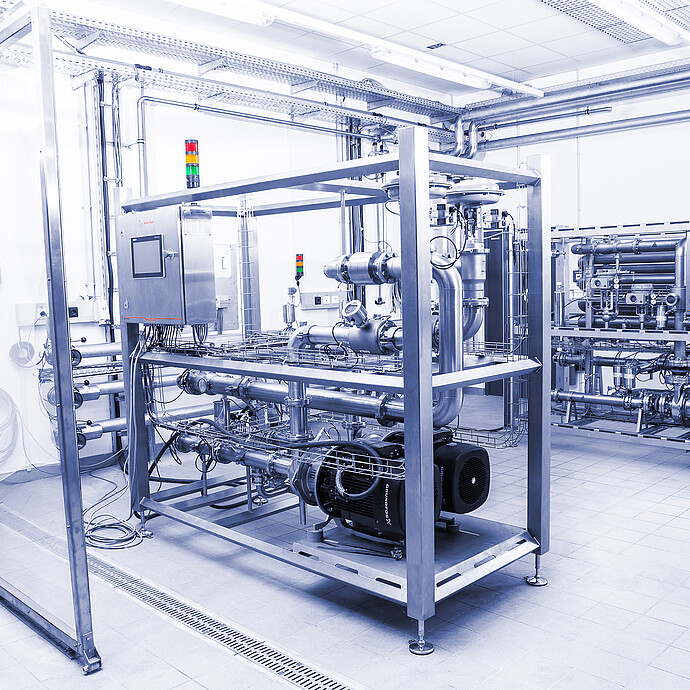

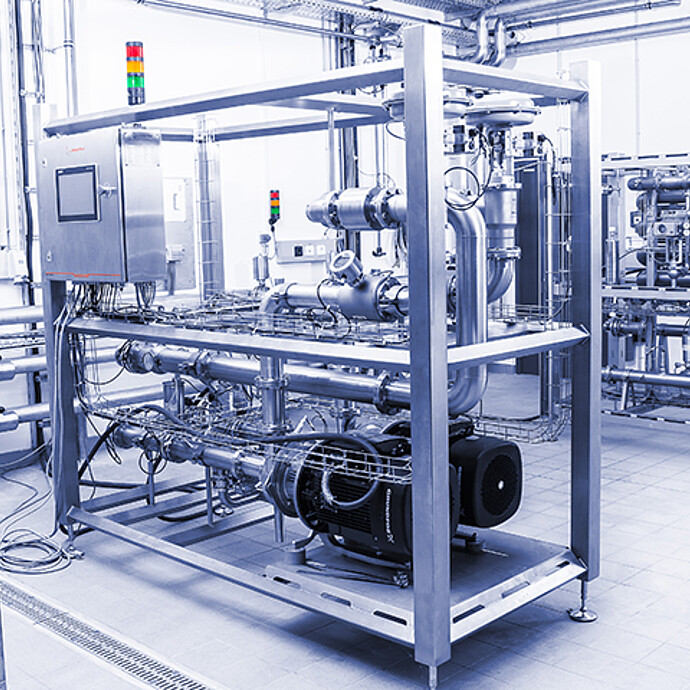

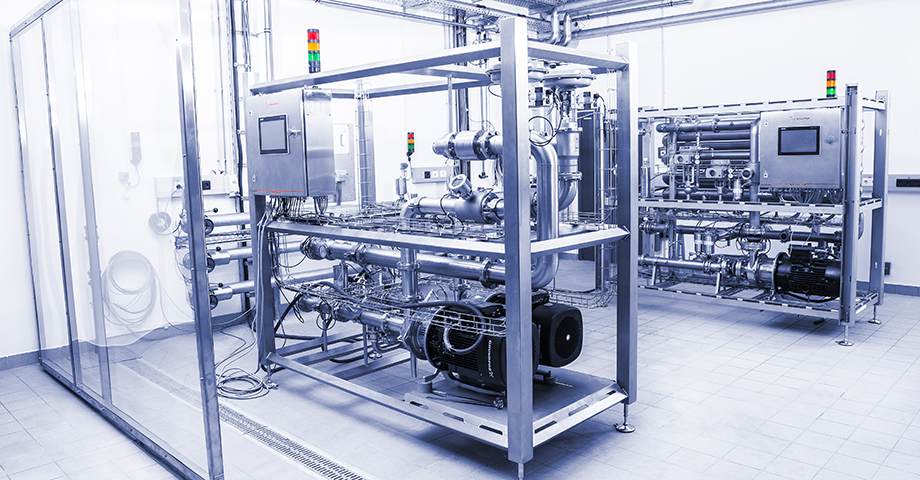

La serie Flex-Blend è una soluzione modulare di miscelazione, carbonatazione e dosaggio in linea che è costituita da moduli di processo autonomi montati su skid. In base alle tue esigenze, questi moduli possono essere integrati nella tua linea di produzione, di qualunque tipo e modello. La sua struttura modulare conferisce al dispositivo un design compatto e un ingombro ridotto.

Principali caratteristiche

Configurazione facile, installazione rapida

La serie Flex-Blend viene fornita con tutti i componenti elettrici e meccanici necessari in un unico sistema compatto montato su skid. È preconfigurato, cablato e testato in fabbrica al momento della consegna. Il nostro test completo in fabbrica garantisce il minimo sforzo di implementazione e rischio da parte del cliente e assicura un tempo di avvio rapido della produzione per qualsiasi sistema acquistato.

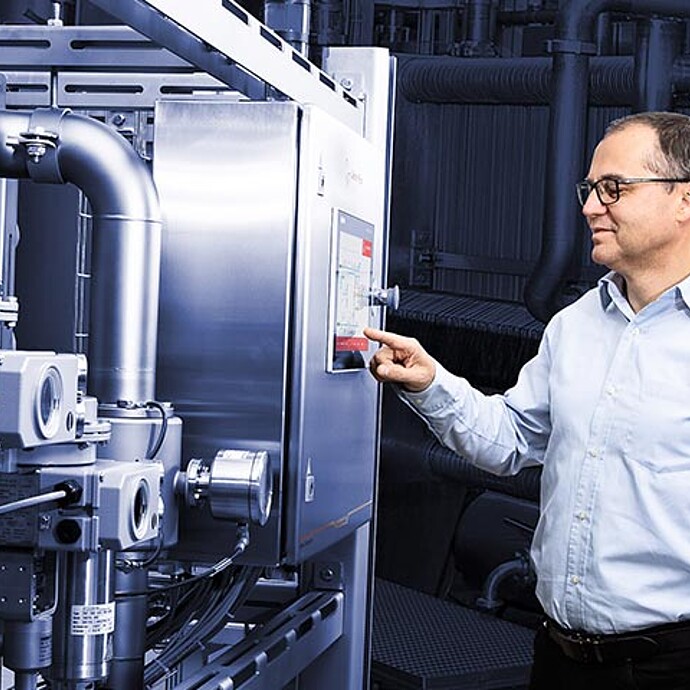

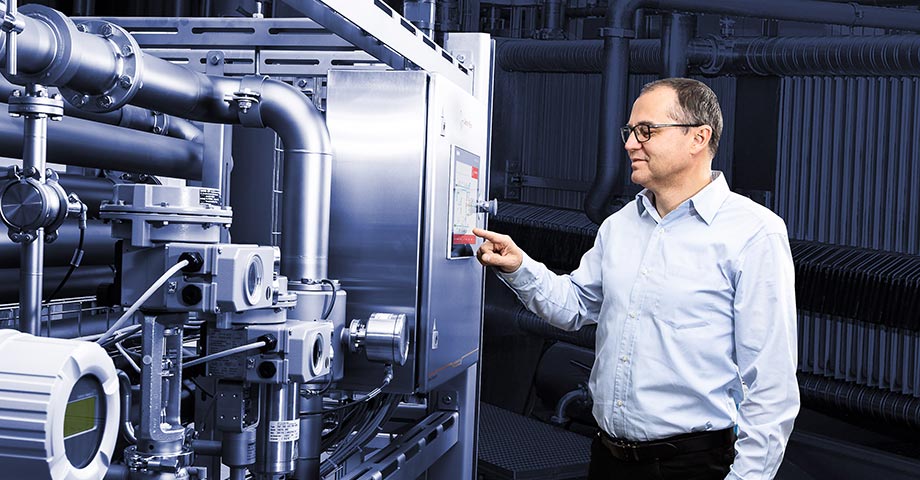

Controllo diretto degli aspetti importanti

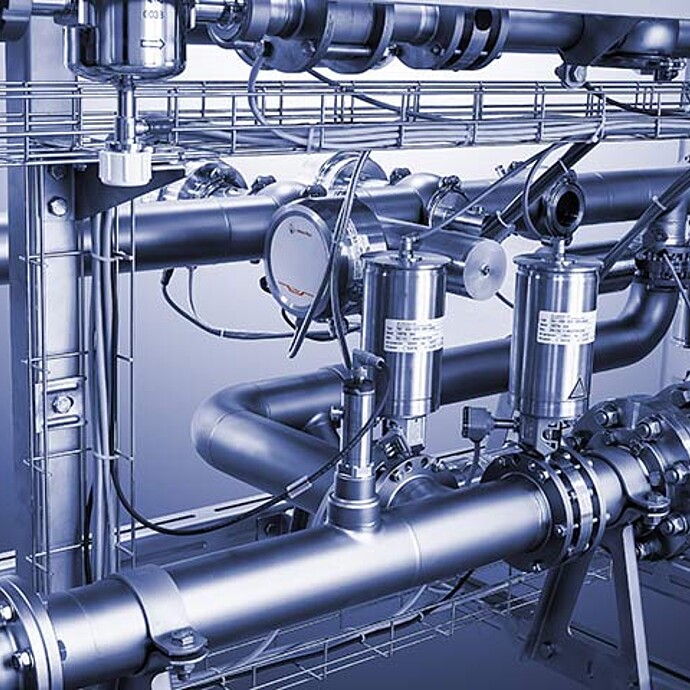

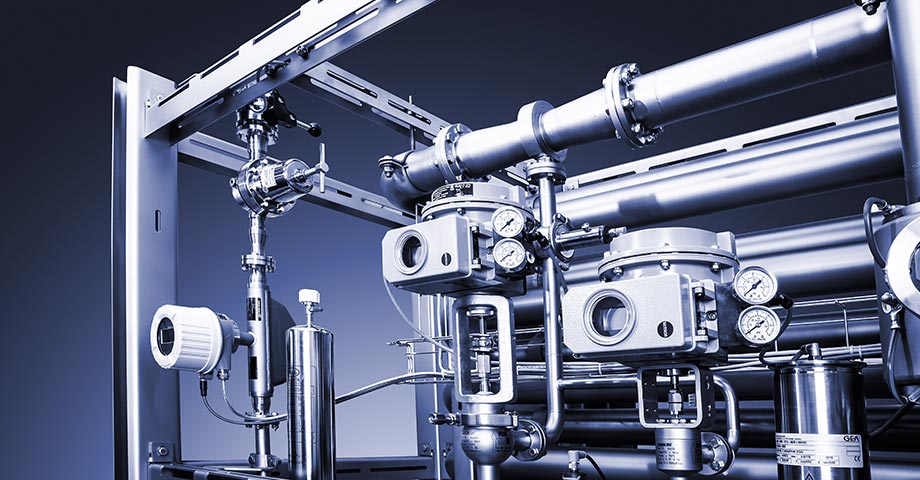

Con Flex-Blend 7000 puoi tenere sotto controllo il rapporto di miscela e reagire rapidamente alle variazioni di processo e ai disturbi. La produzione beneficia della massima precisione e accuratezza di controllo dinamico su un ampio range operativo. Flex-Blend utilizza una struttura del controller e un design della valvola di controllo ottimizzati per controllare direttamente le concentrazioni regolando la quantità di CO2 iniettata e l'aggiunta di acqua degassata.

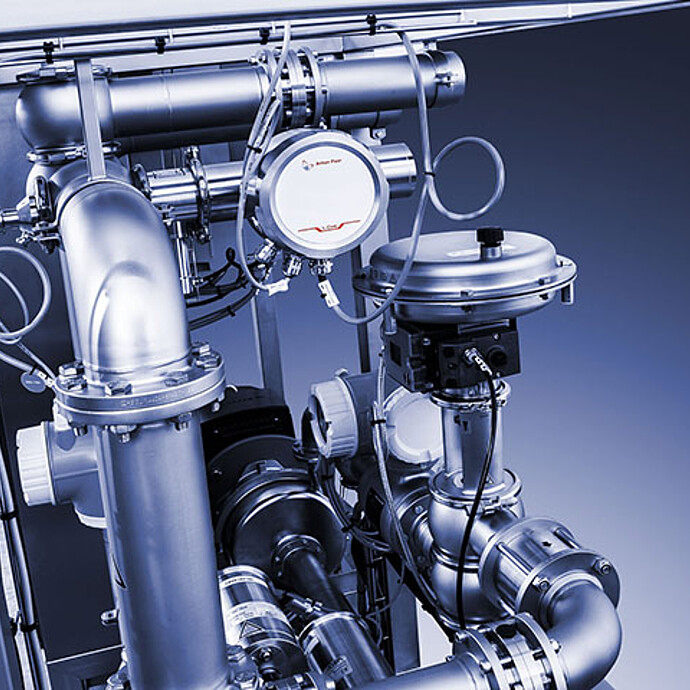

Ampio intervallo di dosaggio per tutte le bevande

Flex-Blend assicura una completa miscelazione e dissoluzione in un ampio intervallo di dosaggio. È adatto a tutte le bevande che richiedono un dosaggio da 0,1 g/l a 7 g/l di CO2. Utilizza valvole di controllo parallele per raggiungere questo ampio intervallo di dosaggio con la massima precisione. La pompa integrata, un iniettore di CO2 ad alta efficienza e una sezione di miscela accuratamente dimensionata garantiscono prestazioni elevate.

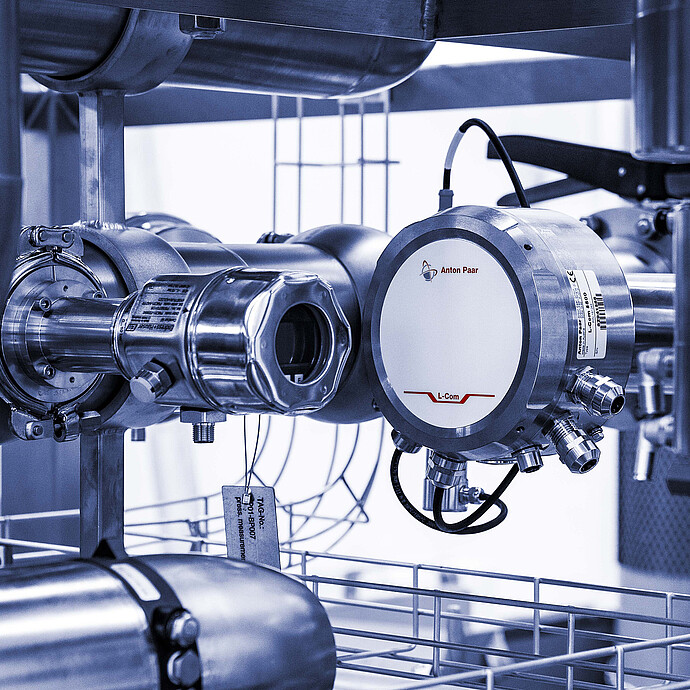

Qualità affidabile per l'intero processo di produzione

Il sistema di Beverage Monitor 5600 di Anton Paar, con i sensori ottici di CO2Carbo 6100/6300, è parte del Flex-Blend. I brevi tempi di misura e di risposta dei sensori sono la base per un controllo rapido e preciso di miscela e dosaggio.

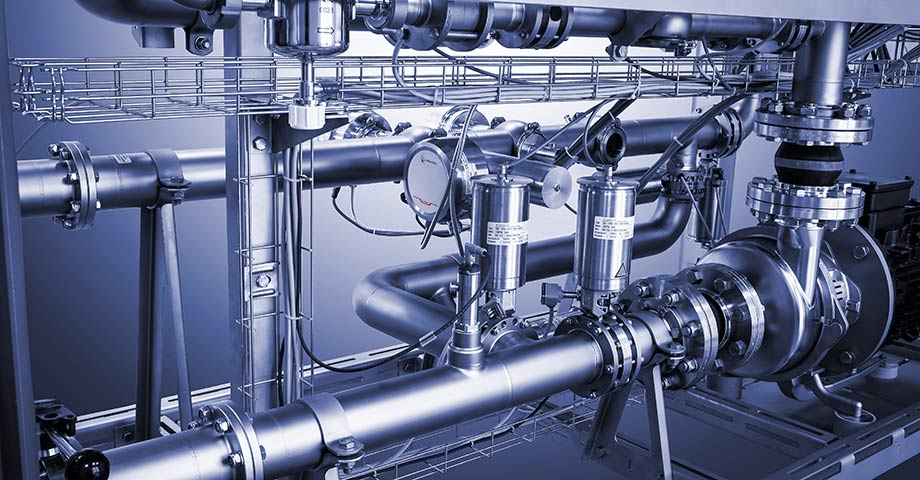

Manutenzione e costi operativi ridotti

I sensori della serie Flex-Blend non richiedono manutenzione. Per le parti usurabili (per esempio, gli elastomeri), l'unica azione necessaria è una verifica periodica ed eventualmente procedere alla sostituzione. Grazie a valvole e pompe facilmente accessibili, la manutenzione è rapida.

Elevata integrazione dei moduli

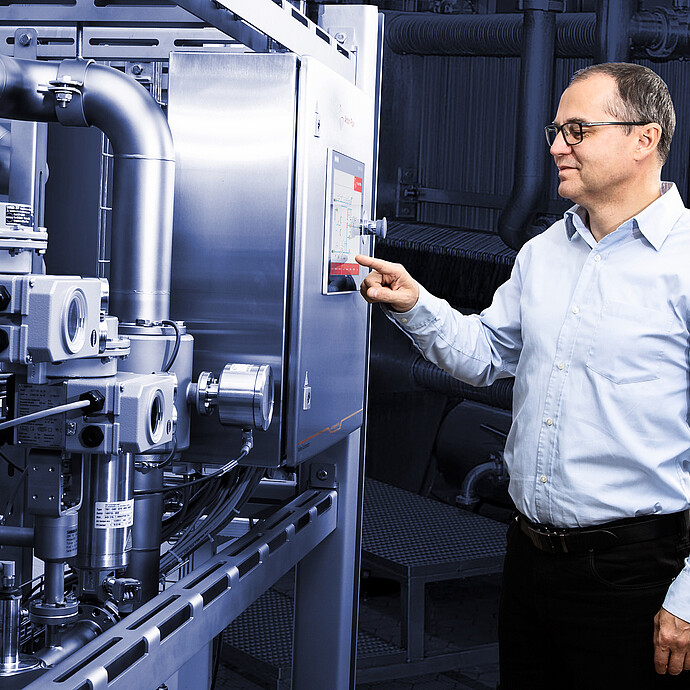

È possibile integrare qualsiasi modulo Flex-Blend 7000 in qualsiasi sistema completo. Dato che il miscelatore, il dispositivo di carbonatazione, il dosaggio degli aromi, i serbatoi tampone e i sistemi di disaerazione dell'acqua sono sincronizzati e gestiti da un'unica interfaccia uomo-macchina (HMI), è possibile integrare qualsiasi modulo Flex-Blend 7000 in qualsiasi sistema completo. Impostalo per interagire con un sistema di controllo di supervisione per il funzionamento remoto, o lascia che Flex-Blend prenda il controllo dei sistemi di processo adiacenti.

Specifiche

| Parametro | Specifiche | |||||||||||||||

| Capacità, diametro lineare |

| |||||||||||||||

| Prodotti | Birra e bevande (viscosità da 0,5 mPa.s a 10 mPa.s) | |||||||||||||||

| Range di controllo, CO2 | Da 0,1 g/L a 7,0 g/L (due valvole di controllo CO2) | |||||||||||||||

| Rapporti e range di miscelazione | Tipicamente da 14..20 °P a 10..11 °P (altri disponibili su richiesta) | |||||||||||||||

| Range di misura e accuratezza, CO2 | da 0 g/L a 12 g/L / +/-0,05 g/L | |||||||||||||||

| Range di misura e accuratezza, alcol | Da 0 %p/p a 12 %p/p (%peso/peso)/ ±0,02% p/p da 0% v/v a 15% v/v (% volume/volume a 20 °C/68 °F) | |||||||||||||||

| Range di misura e accuratezza, estratto reale | da 0 a 12 °Plato / ±0,04 %w/w | |||||||||||||||

| Range di misura e accuratezza, estratto originale | Da 0 a 35 °Plato/±0,04% p/p | |||||||||||||||

| Range di misura e accuratezza, O2 (opzionale) | Da 0 ppb a 2000 ppb ≤+/-1 ppb o +/-3 % (si applica il valore più alto) | |||||||||||||||

| Interfaccia con il controllo di supervisione | ProfiNet IO, Ethernet IP o Profibus DP | |||||||||||||||

| Materiali utilizzati | 1.4404/AISI 316L, 1.4301/AISI 304 (parti non a contatto con i campioni) | |||||||||||||||

| Qualità superficiale (parti a contatto con i campioni) | Ra ≤0,8 µm | |||||||||||||||

| Dimensioni | 1600 mm x 2200 mm x 2100 mm (Larghezza x Lunghezza x Altezza) | |||||||||||||||

| Peso | Da 600 kg a 800 kg | |||||||||||||||

| Consumi elettrici |

|

| Condizioni di processo | Specifiche |

| Intervallo di pressione del prodotto (uscita) | Tip. da 1,7 bar(g) a 3,3 bar(g)/da 24 psi(g) a 48 psi(g) |

| Pressione della materia prima (ingresso) | min. 1,5 bar(g)/22 psi(g) |

| Intervallo di pressione della materia prima (ingresso) | max. 8 °C / 46 °F |

| Pressione dell'acqua (ingresso miscelatore) | pressione min. della materia prima 1 bar(g) / 15 psi(g) |

| Temperatura dell'acqua (ingresso miscelatore) | max. 8 °C / 46 °F |

| Intervallo di pressione di CO2 (ingresso) | da 8 bar(g) a 10 bar(g) / da 115 psi(g) a 145 psi(g) |

| Purezza CO2 | ≥99,98 % di purezza, uso alimentare |

| Alimentazione di aria compressa per valvole | min. 6 bar(g), ISO 8573-1:2010 [1:1:2] |

| Alimentazione | 3 x 400 V, 3 L+N+PE, 50 Hz (altre disponibili su richiesta) |

| CIP | max. 95 °C / 200 °F per 4 ore |

| Temperatura ambiente nel sito di installazione | max. 40 °C/104 °F |

Servizio certificato Anton Paar

- oltre 350 esperti tecnici certificati direttamente dal produttore a livello globale Assistenza qualificata nella tua linguaProtezione del vostro investimento per l'intero ciclo di vita3 anni di garanzia

Documenti

-

Beverage | Beer | Nitrogenating Beverages with Anton Paar Flex-Blend Report applicativi