La ricerca, lo sviluppo e l'utilizzo delle batterie agli ioni di litio rappresenta uno dei segmenti industriali in più rapida crescita a livello globale. Numerosi prodotti, tra cui pacemaker, droni, automobili e ora anche gli aerei, contano sulle batterie per l'alimentazione. La garanzia di poter utilizzare batterie sicure, potenti e affidabili è fondamentale.

Tuttavia, la sicurezza, le prestazioni e la durata di una batteria sono solo secondarie se non accompagnate da materiali di elevata qualità. In particolare, è necessario effettuare una caratterizzazione e un monitoraggio completi di elettrodi, separatore ed elettrolita, dal momento in cui entrano nell'impianto di produzione fino a quando non vengono integrati nel prodotto finito.

I parametri misurati includono: area superficiale dell'elettrodo, struttura cristallina, dimensione delle particelle e dei cristalliti, porosità, flusso dello slurry e proprietà di indurimento, purezza chimica delle materie prime, porosità del separatore e proprietà della struttura, viscosità dell'elettrolita, densità e punto di infiammabilità.

Esplora la "Guida alla caratterizzazione dei materiali per batterie", aggiornata con nuove tecnologie e applicazioni

Il nostro e-book spiega come caratterizzare i materiali essenziali per le batterie agli ioni di litio, come elettrodi, slurry, separatori, elettroliti e celle per batterie, in ogni fase del processo produttivo, in modo che le vostre batterie superino quelle della concorrenza.

Battery Experts con Anton Paar fornisce una panoramica delle tecniche di caratterizzazione più comuni utilizzate nella ricerca e sviluppo e nella produzione di batterie agli ioni di litio. In questa serie di video, un esperto Anton Paar in batterie tratterà una serie di argomenti relativi alla caratterizzazione delle proprietà fisiche dei materiali delle batterie durante la produzione.

In questo video discuteremo la preparazione dei campioni per la composizione elementare e l'analisi dei metalli in traccia nei materiali delle batterie.

Per tutti i componenti utilizzati nella produzione di batterie, è cruciale misurare accuratamente la composizione elementare esatta di questi materiali e la presenza di contaminanti in tracce, poiché ciò avrà un impatto diretto non solo sulle prestazioni della batteria, ma anche sulla sua sicurezza.

È qui che entrano in gioco i sistemi di digestione a microonde, per aiutare nella preparazione dei campioni per ulteriori analisi.

Materiale solido dell'elettrodo

Gli elettrodi (catodi e anodi) delle batterie agli ioni di litio svolgono un ruolo chiave nel trasferimento di ioni e rivestono quindi un'importanza fondamentale per realizzare un efficiente trasferimento di energia. Questi elettrodi sono costituiti da materiale particellare compatto. La composizione chimica e le caratteristiche fisiche di questi materiali influenzano in modo notevole le prestazioni, la durata e la sicurezza della batteria, che a loro volta consentiranno un'ottimizzazione della progettazione per l'uso previsto della batteria. Le proprietà fisiche del materiale dell'elettrodo, come l'area superficiale, la granulometria, la dimensione e la forma dei cristalliti e la porosità, hanno effetto diretto sullo scambio di carica all'interno di una singola cella. Altri attributi fisici, come la struttura cristallina, la densità solida e scheletrica e il potenziale zeta delle particelle del materiale che compone l'elettrodo, svolgono un ruolo chiave nella conduttività interna della batteria. Anche la durata della batteria è correlata alla qualità del rivestimento dell'elettrodo e alla sua adesione all'elettrodo stesso. Questo può essere accuratamente valutato tramite scratch test quantificabili. Un altro passaggio fondamentale nello sviluppo di materiali per elettrodi è verificare la contaminazione da metalli pesanti. La digestione acida a microonde è la fase iniziale di preparazione del campione per l'analisi dei metalli pesanti. Con metodi come XRD o SAXS, è anche possibile caratterizzare le proprietà dei materiali degli elettrodi operando in gruppi di batterie completi al fine di monitorare i cambiamenti durante il processo di carica e scarica.

Slurry elettrodici

Una progettazione e sviluppo corretto dei processi di miscelazione e rivestimento dell'anodo e della sospensione catodica costituisce elemento essenziale delle prestazioni della batteria. Conoscere parametri come densità, viscosità, viscoelasticità e comportamento tissotropico dello slurry fornisce informazioni utili alla determinazione e al controllo di composizione e consistenza. Durante la miscelazione, è quindi possibile evitare agitazioni non necessarie determinando il tempo, la velocità e la temperatura necessari per raggiungere l'omogeneità. Al fine di scegliere una pompa appropriata o di regolare la formulazione per una migliore pompabilità, è necessario studiare le viscosità e il limite di scorrimento dipendenti dalla velocità di taglio. Un buon livellamento della superficie durante il processo di rivestimento può essere monitorato misurando il recupero strutturale.

Lo slurry non deve sedimentare durante lo stoccaggio e deve mantenere la sua omogeneità, misurabili tramite test di viscoelasticità e misure di potenziale zeta. Inoltre, l'area superficiale delle particelle dello slurry è direttamente correlata alla sua formulazione e al comportamento e conoscere questi parametri aiuta a ridurre i costi dei materiali e garantire una qualità costante.

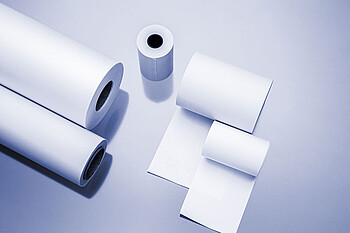

Separatori e collettori di corrente

Nelle batterie agli ioni di litio, il separatore è una sottile membrana porosa che svolge un ruolo fondamentale nel funzionamento della batteria, prevenendo cortocircuiti tra l'anodo e il catodo e allo stesso tempo consentendo il flusso di ioni tra questi. I separatori devono essere meccanicamente robusti, stabili con batteria attiva e inerti rispetto ad altri materiali della cella, ma comunque sufficientemente porosi da consentire il trasporto di ioni. La dimensione dei pori passanti del separatore è un parametro chiave per garantire prestazioni ottimali alla batteria. I pori devono essere sufficientemente piccoli da impedire la formazione di dendriti attraverso il separatore e causare un cortocircuito, ma sufficientemente grandi da facilitare il flusso di ioni tra il catodo e l'anodo. Inoltre, è necessario schermare e impedire la formazione di pori più grandi o di fori pinhole perché possono causare cortocircuiti. Un altro parametro importante per i separatori è la loro resistenza meccanica oltre alle proprietà strutturali. In particolare, misurare la quantità di pre-tensione richiesta del separatore è fondamentale per evitare rotture o strappi durante l'assemblaggio, nonché cedimenti dopo l'assemblaggio.

Elettroliti

L'elettrolita è di fondamentale importanza nelle batterie agli ioni di litio poiché consente il trasferimento di carica tra l'anodo e il catodo. L'elettrolita stabilizza inoltre le superfici del catodo e dell'anodo e prolunga la durata della batteria. Una caratterizzazione approfondita delle proprietà fisiche dell'elettrolita, in particolare la densità e la viscosità, è fondamentale per garantire conduttività, bagnatura e riempimento adeguati. La viscosità di una soluzione elettrolitica è importante in relazione alla potenza erogata dalla batteria, nonché nell'ottimizzazione del processo di riempimento nella batteria. Anche la qualità del solvente elettrolitico, così come la dissoluzione e la concentrazione del sale, sono fattori chiave per le prestazioni. Le misure di densità e dell'indice di rifrazione di una soluzione elettrolitica rappresentano un metodo di controllo qualità rapido e accurato in grado di garantire una corretta qualità del solvente, nonché la dissoluzione e concentrazione del sale. Un altro aspetto importante degli elettroliti agli ioni di litio è il loro punto di infiammabilità. La misura accurata di questo parametro garantisce la sicurezza termica delle batterie.

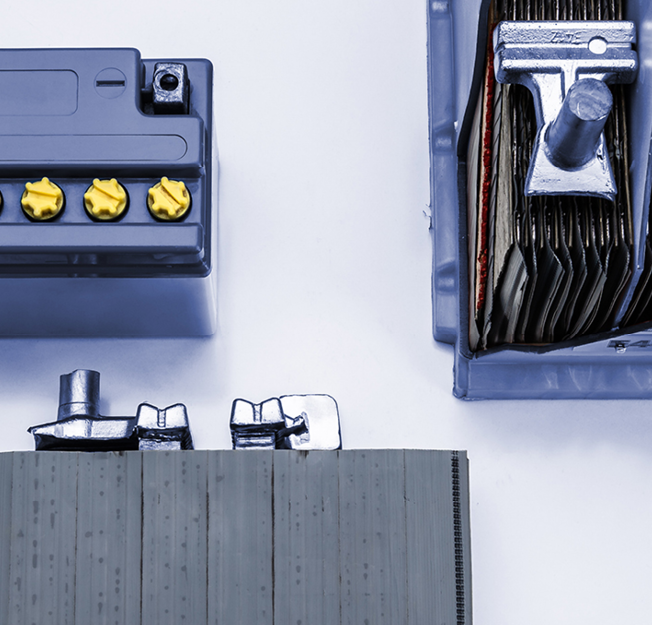

Produzione e manutenzione di batterie al piombo

Che si tratti di produrre batterie al piombo, sottoporle a manutenzione o assistenza, è importante conoscere la concentrazione di acido solforico nella batteria e quindi lo stato di carica.

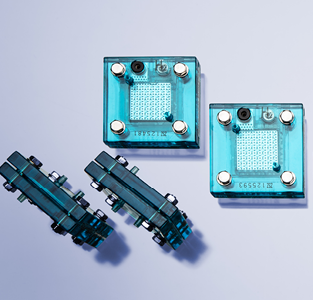

Produzione e ricerca su fuel cell a idrogeno

Per ottenere la migliore prestazione delle pile a combustibile, bisogna conoscere le proprietà chimico-fisiche dei componenti attivi e saperle sfruttare a proprio vantaggio. Anton Paar offre la tecnologia che serve per ottimizzare ogni componente.