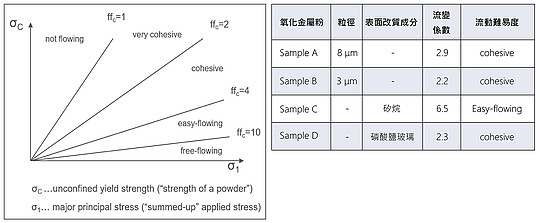

不同表面改質之粉末的流動特性

於此對四種被動元件用金屬氧化物粉末進行比較。Sample A與B成分相同但粒徑不同,傳統安息角難以辨別其流動性差異,但透過安東帕粉體流變儀,於不同正向應力下量測剪切應力,可精準量化出差異:粒徑越小、比表面積越大,顆粒內聚力越強、流動性越差。Sample C與D粒徑類似但表面改質不同,結果顯示矽烷改質能有效提升流動性,優於磷酸鹽玻璃改質,有助於減少填料空隙與分散不均等製程異常。

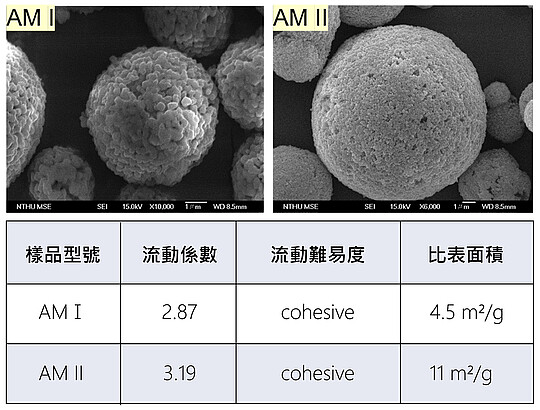

如表所示,有兩種不同型號的電池活性材料(Active Material),分別為AM I 及 AM II。並據粉體流動性數據可觀察出,AM I 的流動係數較低,其內聚力較高,會比AM II 更難分散,也更難輸送。