La diffrazione dei raggi X in situ (XRD) sta cambiando completamente il modo in cui scienziati e ingegneri studiano i materiali. Questo metodo consente ai ricercatori di osservare i cambiamenti strutturali che si verificano in diverse condizioni ambientali, quali temperatura, pressione e flusso di gas. Questo monitoraggio in tempo reale permette di comprendere meglio il comportamento e la trasformazione dei materiali durante le reazioni, rendendolo uno strumento fondamentale per la scienza dei materiali, la ricerca energetica, la catalisi e altri settori all'avanguardia. Dalle transizioni di fase alle reazioni chimiche, fino ai cicli delle batterie, la XRD in situ fornisce dati precisi e fruibili per superare i limiti dell'innovazione.

Principi della XRD in situ

La XRD in situ si basa sull'acquisizione continua di modelli di diffrazione dei raggi X durante la manipolazione del campione in condizioni ambientali variabili, quali il riscaldamento, il raffreddamento o la pressione applicata. Questa configurazione dinamica richiede l'impiego di apparecchiature specializzate quali camere ad alta temperatura, celle a pressione o camere di reazione, che permettono ai ricercatori di osservare il comportamento dei materiali in tempo reale. La sincronizzazione di tale diffrazione con le variazioni ambientali consente ai ricercatori di monitorare le trasformazioni strutturali in atto.

Caratteristiche distintive

La differenza fondamentale tra la XRD in situ e le tecniche XRD convenzionali risiede nella sua capacità di monitorare le variazioni in tempo reale. Questo la rende particolarmente adatta per l'analisi di materiali che subiscono trasformazioni durante le reazioni o le transizioni di fase, come metalli, catalizzatori o materiali per batterie. La raccolta di dati durante i cambiamenti offre una comprensione più completa del comportamento dei materiali, portando a scoperte in vari campi.

XRD in situ per studi dinamici

La XRD in situ permette agli scienziati di riprodurre le condizioni del mondo reale, ad esempio riscaldando un materiale per osservare come reagisce a elevate temperature o applicando una pressione per studiare le transizioni di fase. La tecnica in questione riveste particolare importanza in ambiti quali la catalisi, dove la comprensione del comportamento del materiale in condizioni operative è fondamentale per lo sviluppo di catalizzatori più efficienti.

Apparecchiatura necessaria per la XRD in situ

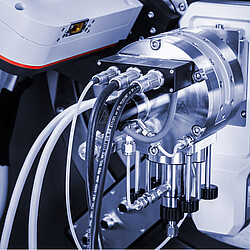

Per eseguire la XRD in situ, i ricercatori hanno bisogno di apparecchiature specializzate, adatte alle condizioni ambientali da testare. Le configurazioni più comuni includono forni ad alta temperatura, sistemi di flusso di gas per lo studio delle reazioni e celle di pressione per esperimenti ad alta pressione. Tali sistemi sono integrati con diffrattometri a raggi X per raccogliere dati di diffrazione in modo continuativo mentre i parametri ambientali subiscono variazioni, fornendo approfondimenti in tempo reale sulla risposta dei materiali a stimoli diversificati.

Aspetti tecnici della XRD in situ

La XRD in situ è una tecnica sofisticata che richiede un'attenta pianificazione e apparecchiature specializzate per ottenere risultati accurati. Dalla configurazione sperimentale all'interpretazione dei dati, la comprensione dei dettagli tecnici è essenziale per sfruttare appieno il potenziale di questo metodo dinamico.

Configurazioni sperimentali

Gli esperimenti XRD in situ vengono spesso condotti in ambienti controllati, utilizzando forni ad alta temperatura, camere pressurizzate o sistemi a flusso di gas. Queste configurazioni riproducono le condizioni operative del mondo reale, permettendo agli scienziati di indagare le trasformazioni dei materiali in tempo reale. Ad esempio, si può menzionare l'impiego di un sistema di flusso di gas per l'osservazione del comportamento di un catalizzatore durante una reazione, o l'utilizzo di un forno ad alta temperatura per il monitoraggio delle transizioni di fase nei metalli o nelle ceramiche. Ogni configurazione è progettata per garantire un ambiente stabile che si adatti alle condizioni di lavoro del materiale, assicurando una raccolta dati attendibile e significativa.

Interpretazione dei dati e sfide emergenti

L'interpretazione dei dati provenienti da esperimenti XRD in situ può essere complessa a causa dei continui cambiamenti che avvengono nel materiale. I ricercatori devono analizzare con estrema attenzione i modelli di diffrazione nel tempo al fine di identificare trasformazioni strutturali, transizioni di fase o reazioni chimiche. Una delle sfide principali consiste nel mantenere condizioni sperimentali stabili, poiché fluttuazioni di temperatura, pressione o flusso di gas possono influire sulla qualità dei dati. Tuttavia, l'impiego di strumenti software avanzati e sistemi di monitoraggio in tempo reale può facilitare il superamento di tali sfide, garantendo un'interpretazione precisa dei dati e risultati accurati.

Scienza e ingegneria dei materiali

La XRD in situ è diventata indispensabile nella scienza e nell'ingegneria dei materiali. La disponibilità di informazioni relative alle trasformazioni di fase e ai meccanismi di reazione consente ai ricercatori di ottenere una comprensione più approfondita dei materiali a livello atomico. Questo approccio è particolarmente rilevante in ambiti come lo studio della stabilità termica delle ceramiche e dei cambiamenti di fase indotti da sollecitazioni nei metalli, dove la XRD in situ permette agli scienziati di osservare direttamente questi processi in corso. Questo livello di dettaglio è fondamentale per sviluppare nuovi materiali con proprietà personalizzate per applicazioni nei settori aerospaziale, automobilistico e della produzione avanzata.

Ricerca sulla catalisi

La ricerca sulla catalisi trae grande vantaggio dalla XRD in situ, che consente agli scienziati di studiare i catalizzatori in condizioni operative reali. L'osservazione dei cambiamenti strutturali durante le reazioni catalitiche consente ai ricercatori di identificare le modalità con cui i materiali rispondono a diversi reagenti, temperature e pressioni. Queste informazioni aiutano a ottimizzare la progettazione dei catalizzatori per aumentarne l'efficienza, la selettività e la stabilità. La XRD in situ riveste altresì un ruolo cruciale nel chiarire i meccanismi di disattivazione dei catalizzatori, favorendo lo sviluppo di catalizzatori più resistenti per applicazioni industriali.

Ricerca sulle batterie e sull'accumulo di energia

La XRD in situ rappresenta uno strumento fondamentale nel campo della ricerca sulle batterie e sull'accumulo di energia, in particolare per il monitoraggio dei cambiamenti strutturali dei materiali elettrodici durante i cicli di carica e scarica. Con l'acquisizione di dati in tempo reale, i ricercatori possono seguire il modo in cui i materiali si espandono, si contraggono o si degradano a ogni ciclo. Questi dati aiutano a migliorare le prestazioni e la longevità delle batterie utilizzate nei veicoli elettrici, nell'accumulo di energia rinnovabile e nell'elettronica di consumo. La XRD in situ consente di determinare i punti di rottura nei materiali delle batterie, contribuendo così allo sviluppo di soluzioni di accumulo energetico più robuste ed efficienti.

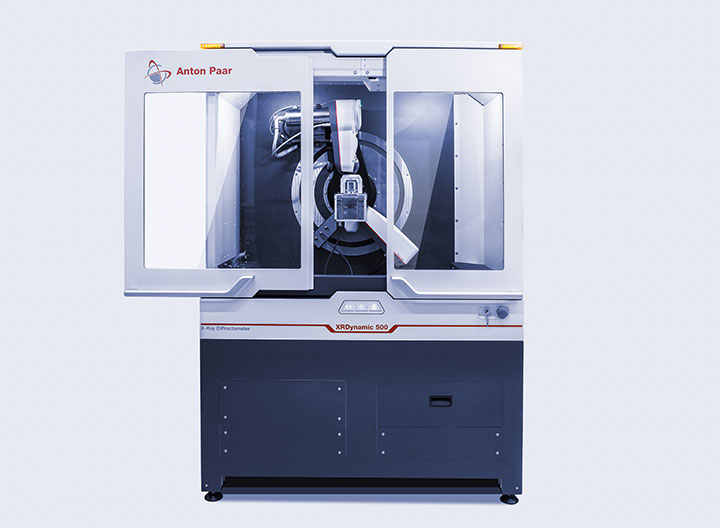

XRDynamic 500: Soluzioni avanzate di XRD in situ per un'analisi completa dei materiali

Il modello XRDynamic 500 di Anton Paar è stato progettato per soddisfare le esigenze uniche degli esperimenti XRD in situ. Insieme agli accessori non ambientali di Anton Paar, XRDynamic 500 offre una flessibilità senza pari per l'analisi dei materiali in tempo reale. I rilevatori ad alta risoluzione garantiscono la precisione della raccolta dei dati, mentre il software avanzato assicura il controllo continuo dei parametri sperimentali. Che si tratti di studiare transizioni di fase, reazioni catalitiche o cicli di batterie, XRDynamic 500 fornisce dati accurati e in tempo reale che favoriscono la scoperta scientifica e l'innovazione industriale.