In Situ X-ışını difraksiyonu (XRD), bilim insanlarının ve mühendislerin malzemeleri inceleme yöntemlerinde devrim yaratıyor. Yöntem, araştırmacıların sıcaklık, basınç ve gaz akışı gibi çeşitli çevresel koşullar altında meydana gelen yapısal değişiklikleri gözlemlemelerini sağlar. Bu gerçek zamanlı izleme, malzemelerin reaksiyonlar sırasında nasıl davrandığı ve dönüştüğü hakkında daha derinlemesine bilgi edinilmesini sağlayarak cihazı malzeme bilimi, enerji araştırmaları, kataliz ve diğer gelişmiş alanlarda çok önemli bir araç haline getirir. İster faz geçişlerini, ister kimyasal reaksiyonları veya batarya döngüsünü inceleyin, yerinde XRD inovasyonun sınırlarını zorlamak için hassas ve eyleme geçirilebilir veriler sunar.

In situ XRD'nin prensipleri

In situ XRD, numuneyi ısıtma, soğutma veya uygulanan basınç gibi değişen çevresel koşullara tabi tutarken sürekli olarak X-ışını difraksiyon desenlerini yakalayarak çalışır. Bu dinamik kurulum, araştırmacıların malzeme davranışını gerçek zamanlı olarak gözlemlemelerine olanak tanıyan yüksek sıcaklık odaları, basınç hücreleri veya reaksiyon odaları gibi özel ekipmanlar içerir. Bilim insanları X-ışını difraksiyonunu çevresel değişikliklerle senkronize ederek, yapısal değişiklikler meydana geldikçe bunları izleyebilirler.

Ayırt edici özellikler

In situ XRD'yi geleneksel XRD tekniklerinden ayıran şey, değişiklikleri gerçek zamanlı olarak izleyebilmesidir. Bu, metaller, katalizörler veya batarya malzemeleri gibi reaksiyonlar veya faz geçişleri sırasında değişime uğrayan malzemeleri incelemek için idealdir. Değişimler gerçekleştikçe veri toplama yeteneği, malzeme davranışının daha kapsamlı bir şekilde anlaşılmasını sağlayarak çeşitli alanlarda atılımlara yol açar.

Dinamik çalışmalar için in situ XRD

In situ XRD, bilim insanlarının gerçek dünya koşullarını simüle etmelerini sağlar; örneğin, yüksek sıcaklıklarda nasıl tepki verdiğini gözlemlemek için bir malzemeyi ısıtarak veya faz geçişlerini incelemek için basınç uygulayarak. Bu teknik özellikle, çalışma koşulları altında malzeme davranışını anlamanın daha verimli katalizörler geliştirmek için çok önemli olduğu kataliz gibi alanlarda değerlidir.

In situ XRD için gerekli ekipman

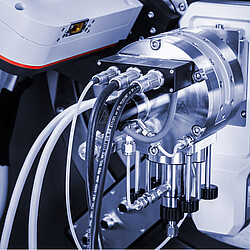

Araştırmacılar, in situ XRD gerçekleştirmek için test edilen çevresel koşullara göre uyarlanmış özel ekipmanlara ihtiyaç duyarlar. Yaygın kurulumlar arasında yüksek sıcaklık fırınları, reaksiyonları incelemek için gaz akış sistemleri ve yüksek basınç deneyleri için basınç hücreleri bulunur. Bu sistemler, çevresel parametreler değişirken difraksiyon verilerini sürekli olarak toplamak için X-ışını difraktometreleri ile entegre edilmiştir ve malzemelerin farklı uyaranlara nasıl tepki verdiğine dair gerçek zamanlı bilgiler sağlar.

In situ XRD'nin teknik yönleri

In situ XRD, doğru sonuçlar elde etmek için dikkatli planlama ve özel ekipman gerektiren sofistike bir tekniktir. Deneysel kurulumlardan veri yorumlamaya kadar teknik detayları anlamak, bu dinamik yöntemin tüm potansiyelinden yararlanmak için çok önemlidir.

Deneysel kurulumlar

In situ XRD deneyleri genellikle yüksek sıcaklık fırınları, basınçlı odalar veya gaz akış sistemleri kullanılarak kontrollü ortamlarda gerçekleştirilir. Bu kurulumlar, gerçek dünyadaki çalışma koşullarını simüle ederek bilim insanlarının malzeme dönüşümlerini meydana gelirken incelemelerine olanak tanır. Örneğin, bir katalizörün reaksiyon sırasında nasıl davrandığını gözlemlemek için bir gaz akış sistemi kullanılabilirken, yüksek sıcaklıklı bir fırın metal veya seramiklerdeki faz geçişlerini izleyebilir. Her bir kurulum, malzemenin çalışma koşullarına uygun, doğru ve anlamlı veri toplanmasını sağlayan kararlı bir ortam sağlamak üzere tasarlanmıştır.

Veri yorumlama ve zorluklar

In situ XRD deneylerinden elde edilen verilerin yorumlanması, malzemede meydana gelen sürekli değişiklikler nedeniyle karmaşık olabilir. Araştırmacılar, yapısal dönüşümleri, faz geçişlerini veya kimyasal reaksiyonları belirlemek için zaman içindeki difraksiyon modellerini dikkatlice analiz etmelidir. Sıcaklık, basınç veya gaz akışındaki dalgalanmalar verilerin kalitesini etkileyebileceğinden, temel zorluklardan biri deneysel koşulların istikrarlı bir şekilde sürdürülmesidir. Bununla birlikte, gelişmiş yazılım araçları ve gerçek zamanlı izleme sistemleri bu zorlukların üstesinden gelmeye yardımcı olarak hassas veri yorumlaması ve doğru sonuçlar elde edilmesini sağlayabilir.

Malzeme bilimi ve mühendisliği

In situ XRD, malzeme bilimi ve mühendisliğinde vazgeçilmez hale gelmiştir. Araştırmacılar, faz dönüşümleri ve reaksiyon mekanizmaları hakkında içgörüler sağlanmasıyla, malzemeleri atomik düzeyde daha derinlemesine anlayabilirler. İster seramiklerin termal kararlılığını ister metallerdeki stres kaynaklı faz değişikliklerini inceliyor olsun, yerinde XRD bilim insanlarının bu süreçleri gerçekleşirken gözlemlemelerine olanak tanır. Bu ayrıntı düzeyi, havacılık, otomotiv ve ileri üretim gibi uygulamalar için özel özelliklere sahip yeni malzemeler geliştirmek için çok önemlidir.

Kataliz araştırmaları

Kataliz araştırmaları, bilim insanlarının katalizörleri gerçek çalışma koşulları altında incelemelerine olanak tanıyan in situ XRD'den büyük ölçüde yararlanır. Araştırmacılar, katalitik reaksiyonlar sırasında yapısal değişiklikleri gözlemleyerek malzemelerin farklı reaktanlara, sıcaklıklara ve basınçlara nasıl tepki verdiğini belirleyebilirler. Bu bulgular, daha yüksek verimlilik, seçicilik ve kararlılık için katalizör tasarımının optimize edilmesine yardımcı olur. In situ XRD, katalizör deaktivasyon mekanizmalarının anlaşılmasında da önemli bir rol oynar ve endüstriyel uygulamalar için daha uzun ömürlü katalizörlerin geliştirilmesini sağlar.

Batarya ve enerji depolama araştırmaları

In situ XRD, batarya ve enerji depolama araştırmalarında, özellikle şarj ve deşarj döngüleri sırasında elektrot malzemelerindeki yapısal değişiklikleri izlemek için önemli bir araçtır. Gerçek zamanlı verileri toplayarak, araştırmacılar her döngüde malzemelerin nasıl genişlediğini, daraldığını veya bozulduğunu takip edebilirler. Bu bilgiler elektrikli araçlarda, yenilenebilir enerji depolamada ve tüketici elektroniğinde kullanılan bataryaların performansını ve uzun ömürlülüğünü artırmaya yardımcı olur. In situ XRD, batarya malzemelerindeki arıza noktalarının belirlenmesine yardımcı olarak daha sağlam ve verimli enerji depolama çözümlerinin geliştirilmesini sağlar.

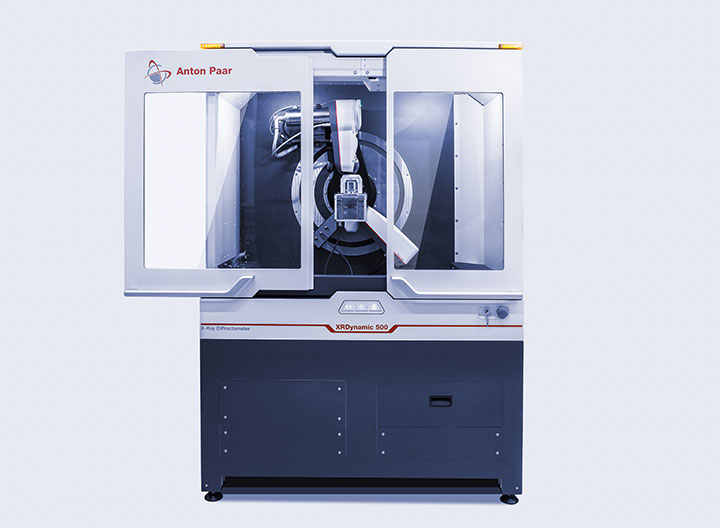

XRDynamic 500: Kapsamlı malzeme analizi için gelişmiş in situ XRD çözümleri

Anton Paar'ın XRDynamic 500 cihazı, in situ XRD deneylerinin benzersiz taleplerini karşılamak için tasarlanmıştır. Anton Paar'ın non-ambient (ortam dışı) aparatları ile birlikte XRDynamic 500, gerçek zamanlı malzeme analizi için benzersiz bir esneklik sunar. Yüksek çözünürlüklü dedektörleri hassas veri toplama sağlarken, gelişmiş yazılımı deneysel parametreler üzerinde sorunsuz kontrol sağlar. İster faz geçişleri, ister katalitik reaksiyonlar veya batarya döngüsü üzerinde çalışıyor olun, XRDynamic 500 bilimsel keşifleri ve endüstriyel yenilikleri yönlendiren doğru, gerçek zamanlı veriler sunar.