Haben Sie mit Materialunregelmäßigkeiten, Ineffizienzen oder Nachhaltigkeitsproblemen zu kämpfen? Erfahren Sie, wie unsere fortschrittlichen Lösungen für die Polymerverarbeitung Arbeitsabläufe optimieren und die Produktqualität verbessern.

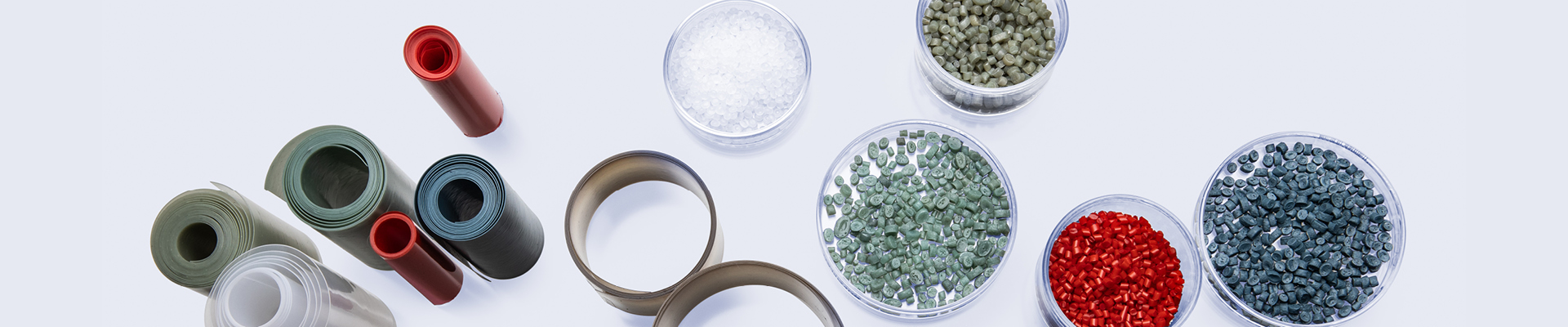

Kunststoffe sind aufgrund ihrer Vielseitigkeit und Haltbarkeit in Branchen wie der Automobilindustrie, dem Gesundheitswesen und der Verpackungsindustrie unverzichtbar. Doch die Sorge um die Nachhaltigkeit treibt Innovationen voran. Um Abfälle zu reduzieren und die Recyclingfähigkeit zu verbessern, setzen Unternehmen auf die Kunststoffanalytik, um Materialien zu optimieren, Prozesse zu verfeinern und die Produktqualität sicherzustellen – für mehr Effizienz und Nachhaltigkeit.

Die Polymerverarbeitung verstehen

Zu den wichtigsten Methoden der Polymerverarbeitung und Massenverarbeitung in der Kunststofftechnik gehören Spritzguss, Extrusion, Blasformen, Thermoformen, Rotationsformen und 3D-Druck.

Diese Seite und unser E-Book konzentrieren sich auf die Flachfolienextrusion und behandeln die folgenden Prozessschritte:

- Vorbereitung des Rohmaterials ↓

- Rezepturentwicklung ↓

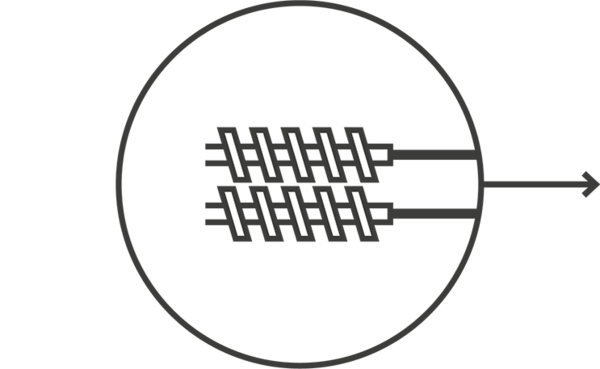

- Compoundierung und Extrusion ↓

- Folienherstellung und Formgebung ↓

- Qualitätskontrolle von Endprodukten ↓

- Recycling und Nachhaltigkeit ↓

Die Extrusion von Kunststofffolien ist ein hochkomplexes Verfahren zur Verarbeitung von Polymeren, das eine präzise Prozesssteuerung, umfassende Materialkenntnisse und modernste Technologie erfordert. Allein die Auswahl des Polymers hat einen erheblichen Einfluss auf die endgültigen Eigenschaften der Folie. Um die gewünschten mechanischen, optischen und Barriereeigenschaften zu erreichen, müssen Aspekte wie Viskosität, Schmelzverhalten und die Verwendung von Additiven berücksichtigt werden. Der Extrusionsprozess erfordert eine präzise Steuerung von Temperatur und Druck, um eine gleichmäßige Folienstärke und strukturelle Integrität sicherzustellen.

Das umfangreiche Geräteportfolio von Anton Paar kombiniert nahtlos Polymerverarbeitungstechnologie mit Kunststoffanalytik – alles aus einer Hand. Es umfasst Prozesse von Mischen, Einschneckenextrusion und Doppelschneckenextrusion bis hin zu FTIR- und Raman-Spektroskopie, Feuchtebestimmung, Rheometrie, Mikrowellenaufschluss, Nanoindentierung, Zetapotenzial-Analyse, Gaspyknometrie und Viskosimetrie.

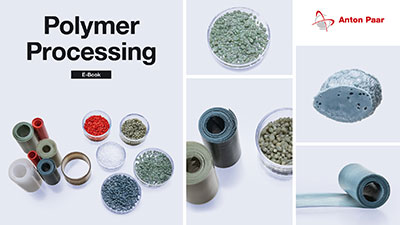

Laden Sie Ihr kostenloses E-Book über Polymerverarbeitung herunter

Ihr umfassender Leitfaden durch den Polymerproduktionsprozess der Folienextrusion, ergänzt durch Analysemethoden, die zur Optimierung der Materialeigenschaften beitragen. Dieses E-Book bietet Einblicke in die Produktion und reale Messdaten und erklärt, wie Hersteller ihre Effizienz steigern und gleichzeitig die Qualität ihrer Produkte verbessern können.

Ihr umfassender Leitfaden durch den Polymerproduktionsprozess der Folienextrusion, ergänzt durch Analysemethoden, die zur Optimierung der Materialeigenschaften beitragen. Dieses E-Book bietet Einblicke in die Produktion und reale Messdaten und erklärt, wie Hersteller ihre Effizienz steigern und gleichzeitig die Qualität ihrer Produkte verbessern können.

Lösungen für die Polymerverarbeitung: Jeder Prozessschritt optimiert

Die moderne Polymerverarbeitung ist ein hochkomplexer, mehrstufiger Prozess, der eine präzise Steuerung in jeder Phase erfordert – von der Rohstoffauswahl bis zur Endprüfung des Produkts. Die Variabilität von Polymeren, Additiven, Verarbeitungsbedingungen und Qualitätsanforderungen bringt erhebliche Herausforderungen für die Produktion mit sich. Selbst geringfügige Abweichungen können zu Materialverschwendung, ineffizienter Produktion und kostspieligen Produktfehlern führen.

Compounder: Pellet -Produktion

Doppelschneckenextrusion

Rheologische Analyse

Raman-Spektroskopie

Gaspyknometrie

Viskosimetrie verdünnter Lösungen

Anton Paar bietet umfassende Lösungen, die sich nahtlos in jede Phase der Polymerverarbeitung integrieren lassen und so eine optimale Materialleistung, erhöhte Prozesseffizienz und verbesserte Produktqualität gewährleisten.

Im Folgenden beleuchten wir zentrale Herausforderungen in der Verarbeitung und die Lösungen, mit denen Polymerhersteller herausragende Ergebnisse erzielen.

Lyza 7000: The Powerful FTIR Spectrometer

Power up your polymer analysis. Perform quick, reliable quality control. Here’s a spectrometer that has transformed industry standards.

Herausforderung:

Schwankungen in den Rohmaterialien können zu ungleichmäßiger Verarbeitung, Produktfehlern und erhöhtem Ausschuss führen. Verunreinigungen, Feuchtigkeitsgehalt und Schwankungen in der Polymerzusammensetzung können die Verarbeitungsbedingungen verändern, was sich letztlich auf die mechanischen Eigenschaften und die allgemeine Produktqualität auswirkt.

Methoden und Instrumentierung:

- Materialidentifizierung & Reinheitsanalyse: Überprüfen Sie schnell die Identität des Polymers sowie die Kristallstruktur und erkennen Sie Verunreinigungen.

- Bewertung des rheologischen Verhaltens: Optimierung der Prozessparameter durch die Messung von Viskosität und Elastizität.

- Kontrolle des Feuchtigkeitsgehalts: Sorgt für eine präzise Vorhersage der Trocknungszeit und verhindert Verarbeitungsprobleme, die durch übermäßige Feuchtigkeit verursacht werden.

- Probenvorbereitung für den Nachweis von elementaren Verunreinigungen: Identifiziert Spurenelemente, die die Stabilität und Haltbarkeit des Produkts beeinflussen.

Wählen Sie die perfekte Produktkombination:

Diese leistungsstarke Kombination zielt direkt auf die beiden kritischsten Herausforderungen bei der Aufrechterhaltung konsistenter Qualitätsstandards für Rohstoffe ab: Feuchteregelung und Materialreinheit. Zusätzlich sorgt sie für eine stabile Verarbeitung, konsistente Produktqualität und weniger Abfall. Aquatrac-V eliminiert feuchtesbedingte Fehler an der Quelle, während Lyza 7000 mit einer fortschrittlichen FTIR-Analyse die genaue chemische Zusammensetzung sicherstellt und Ihnen damit volles Vertrauen in Ihre Rohstoffe gibt.

Methoden und Instrumentierung:

- Kleinskalige Chargentests: Ermöglicht eine reproduzierbare Rezepturentwicklung unter kontrollierten Bedingungen.

- Überprüfung der chemischen Zusammensetzung: Gewährleistet eine genaue Quantifizierung von Polymeren und Additiven, einschließlich schneller Messungen von Additiven wie CaCO₃.

- Prozessoptimierung & Analyse des Fließverhaltens: Misst den Einfluss der Rezeptur auf die Fließeigenschaften des Materials und die Endproduktleistung.

- Wärmereaktion des Materials: Bestimmen Sie den Einsatzbereich des Materials über den Glasübergangspunkt

Wählen Sie die perfekte Produktkombination:

Diese leistungsstarke Kombination bewältigt die beiden wichtigsten Herausforderungen bei der Polymerformulierung (Materialkonsistenz und Prozessoptimierung) und gewährleistet eine stabile Produktion und zuverlässige Leistung. Labormischer ermöglichen präzises Mischen, die Doppelschneckenextrusion mit Viskosimetrie simuliert reale Verarbeitungsbedingungen, und die Rheometrie stimmt die Rezepturen für die Konsistenz ab. Gemeinsam rationalisieren sie die Entwicklung, steigern die Effizienz und beschleunigen die Markteinführung.

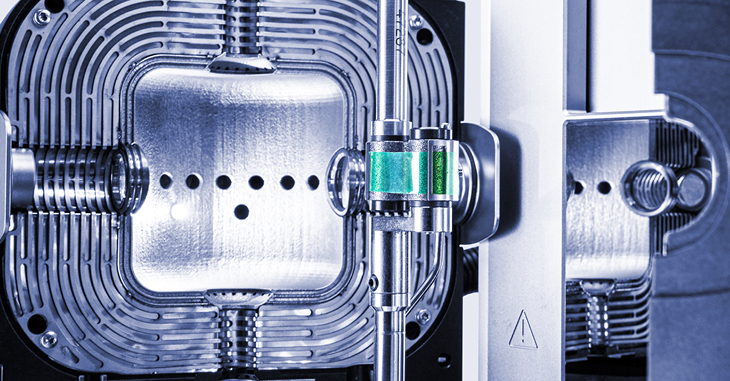

Herausforderung:

Die gleichmäßige Durchmischung von Polymeren, Additiven und Füllmaterialien ist essenziell für eine konstante Materialqualität. Jegliche Schwankungen im Extrusionsprozess können zu mechanischem Versagen, inkonsistenten Texturen oder Defekten führen, wenn sie nicht rechtzeitig durch geeignete Analyseverfahren erkannt werden.

Methoden und Instrumente:

- Materialmischung & Extrusion: Sorgt für eine gleichmäßige Verteilung von Polymeren, Additiven und Füllstoffen während der Verarbeitung.

- Dichte- & Porositätscharakterisierung: Gewährleistet eine homogene Polymermischung und präzise Datenblattspezifikationen.

- Analyse der Polymerzusammensetzung in Echtzeit: Ermöglicht die Inline-Überwachung zur Kontrolle der Materialzusammensetzung.

- Prozessrheologie & Extrusionsoptimierung: Liefert präzise Daten zur Optimierung der Extrusion, des Materialflusses und der Verarbeitungsparametern.

- Schnelle Qualitätskontrolle: Bestimmung der PBT-Typklasse

Wählen Sie die perfekte Produktkombination:

Diese leistungsstarke Kombination gewährleistet eine präzise Polymermischung und eine Zusammensetzungskontrolle in Echtzeit: der Schlüssel für konsistente Materialeigenschaften und behördliche Konformität. Genaues Dosieren und Mischen verhindert Qualitätsprobleme, während die In-Situ-Raman-Spektroskopie eine Quantifizierung in Echtzeit ermöglicht und die Abhängigkeit von Offline-Analysen minimiert. Zusammen verkürzen sie die Entwicklungszyklen, ermöglichen sofortige Anpassungen und rationalisieren die Prozessoptimierung.

- Applikationsbericht: Extrusion und Raman-Spektroskopie in Kombination: Echtzeit-Überwachung der Kristallisation eines Polymers

- Applikationsbericht: Extrusion und Raman-Spektroskopie in Kombination: Inline-Überwachung von LDPE-Phasenübergängen

- Applikationsbericht: Extrusion und Raman-Spektroskopie in Kombination: Echtzeit-Überwachung der Konzentrationen einer Polymermischung

Methoden und Instrumente:

- Materialschmelze & Formgebung: Gewährleistet optimale Extrusionsbedingungen für die Folienproduktion.

- Automatische Detektion von Folienfehlern: Identifiziert Mängel sofort und verbessert die Prozesssteuerung.

- Analyse der Kristallinität und strukturellen Integrität: Ermöglicht Einblicke in die Kristallinität und die Konsistenz der Zusammensetzung von Polymeren.

- FTIR-Spektrometer: Lyza-Serie

- Kompaktes Raman-Spektrometer: Cora 5001

- Optimierung der Verarbeitungsparameter: Gewährleistet die richtige Folienstruktur und Leistung.

- Molekularanalyse & Qualitätskontrolle in Echtzeit: Überwacht Schmelz- und Kristallisationsvorgänge für höhere Konsistenz und verbesserte Prozesssteuerung.

Wählen Sie die perfekte Produktkombination:

Diese leistungsstarke Kombination liefert Echtzeiteinblicke in die mechanischen und chemischen Eigenschaften und gewährleistet eine präzise Kontrolle über Schmelze, Kristallisation und Materialverhalten. Durch die Integration von Rheometrie und Raman-Spektroskopie erhalten Sie ein vollständiges Bild der Polymerumwandlungen unter realen Verarbeitungsbedingungen. Dies beschleunigt die Entwicklung, verbessert die Qualitätskontrolle und ermöglicht eine datengestützte Entscheidungsfindung. So ist kein Ausprobieren erforderlich und die Materialleistung wird optimiert.

Methoden und Instrumente:

- Materialauthentifizierung & Konsistenz: Überprüft die Zusammensetzung und Reinheit des Polymers.

- Optimierung der Prozessparameter: Verbessert die mechanische und chemische Leistung durch Oberflächen- und Gesamtanalyse.

- Bewertung der mechanischen Festigkeit: Bewertet die Härte und Haltbarkeit des Materials.

- Oberflächen- und Partikelanalyse: Stellt sicher, dass Modifikationen den Qualitäts- und Leistungsanforderungen entsprechen.

Wählen Sie die perfekte Produktkombination:

Diese leistungsstarke Kombination bietet entscheidende Einblicke in die Oberflächenchemie und mechanische Integrität und gewährleistet leistungsstarke Polymerfolien und fortschrittliche Materialien. Die Zetapotenzial-Analyse optimiert Oberflächenmodifikationen, während Nanoindentierungstests die Härte und Haltbarkeit im Mikro- und Nanobereich bewerten. Gemeinsam verbessern sie die Materialcharakterisierung, erhöhen die Zuverlässigkeit und unterstützen fortschrittliche Fertigungsprozesse.

Methoden und Instrumente:

- Identitäts- und Reinheitsüberprüfung von Polymeren: Gewährleistet eine genaue Klassifizierung der recycelten Materialien.

- Probenvorbereitung für den Nachweis von Verunreinigungen & Prozessoptimierung: Identifiziert und quantifiziert den Grad der Verunreinigung in recycelten Polymeren für eine präzisere Prozesssteuerung.

- Eignungsprüfung: Überprüfung der recycelten Polymere für die vorgesehene Anwendung.

Erzielen Sie eine optimale Polymerverarbeitung durch umfassende Materialkenntnisse. Besuchen Sie unsere

Seite zur Polymercharakterisierung, um zu erfahren, wie fachkundige Prüfungen zu hervorragenden Ergebnissen führen.

Die Bedeutung der Polymerverarbeitung für zahlreiche Branchen

Die Verarbeitung von Polymeren ist für die moderne Fertigung von grundlegender Bedeutung. Sie ermöglicht es Branchen wie der Automobilindustrie, dem Gesundheitswesen, der Verpackungsindustrie, dem Bauwesen und der Konsumgüterindustrie, innovative und leistungsstarke Produkte herzustellen. Der Prozess verwandelt rohe Kunststoffmaterialien mithilfe spezialisierter Techniken in funktionale Produkte.

Warum Kunststoffe?

Kunststoffe bieten eine unvergleichliche Vielseitigkeit, Haltbarkeit bei geringem Gewicht und Kosteneffizienz, was sie für verschiedene Anwendungen unverzichtbar macht:

- Automobilindustrie: Leichte Polymere helfen, den Kraftstoffverbrauch zu senken und die Sicherheit von Fahrzeugen zu erhöhen.

- Gesundheitswesen: Biokompatible Kunststoffe sind für medizinische Schläuche, Implantate und sterile Verpackungen unerlässlich.

- Verpackung: Flexible Folien und starre Behälter sind entscheidend für die Konservierung von Lebensmitteln und den Schutz von Produkten.

- Bauwesen: Witterungsbeständige Kunststoffe verbessern die Leistung von Rohrleitungen, Isolierungen und Baumaterialien.

- Konsumgüter: Hochleistungskunststoffe sind Schlüsselkomponenten in Elektronik, Sportgeräten und Haushaltsgeräten.

Die wachsende Bedeutung der Nachhaltigkeit und die strengeren behördlichen Auflagen verändern jedoch die Branche. Um den sich entwickelnden Umweltstandards und Kundenanforderungen gerecht zu werden, müssen Unternehmen Innovationen bei der Formulierung, der Verarbeitung und dem Recycling von Kunststoffen vornehmen.

Thermoplaste vs. Duroplaste: Ein Überblick über die unterschiedlichen Materialien

Verschiedene Kunststofftypen erfüllen spezifische Aufgaben in verschiedenen Branchen:

| Kunststofftyp | Eigenschaften | Typische Einsatzbereiche |

| Polyethylen (PE) | Flexibel, feuchtigkeitsbeständig | Plastiktüten, Flaschen, Folienverpackungen |

| Polypropylen (PP) | Chemikalienbeständig, langlebig | Automobilteile, Medizinprodukte, Lebensmittelbehälter |

| Polyvinylchlorid (PVC) | Starr oder flexibel, witterungsbeständig | Rohre, medizinische Schläuche, Fensterrahmen |

| Polystyrol (PS) | Leicht, isolierend | Verpackungsschaum, Einwegbecher, Isolierung |

| Polyethylen Terephthalat (PET) | Transparent, stark | Getränkeflaschen, Lebensmittelverpackungen, Textilien |

| Epoxidharze (Duroplast) | Stark, hitzebeständig | Luft- und Raumfahrtkomponenten, Klebstoffe, Beschichtungen |

| Polyurethan (PU) (Duroplast) | Elastisch, stoßdämpfend | Schaumstoffisolierung, Möbel, Schuhe |

Herausforderungen für die Industrie und die Notwendigkeit präziser Verarbeitung

Unterschiedliche Polymertypen erfordern angepasste Verarbeitungsbedingungen, um die gewünschten mechanischen, optischen und Barriereeigenschaften zu erreichen. Faktoren wie die Viskosität, das Schmelzverhalten und die präzise Steuerung der Additive beeinflussen die Leistungsfähigkeit des Endprodukts erheblich.

Um optimale Verarbeitungsbedingungen und eine gleichbleibende Produktqualität zu gewährleisten, setzen Hersteller auf fortschrittliche Analysetechniken für präzise Messung und Kontrolle.

Nachhaltigkeit und regulatorische Herausforderungen bei der Polymerverarbeitung

Die Kunststoffindustrie sieht sich mit wachsenden Herausforderungen in den Bereichen Abfallmanagement, Energieeffizienz und Einhaltung von Vorschriften konfrontiert. Recyclinginitiativen und energiesparende Technologien fördern eine Kreislaufwirtschaft, während strengere globale Vorschriften nachhaltigere Praktiken erfordern.

In diesem Zusammenhang spielt die Kunststoffanalytik eine entscheidende Rolle bei der Optimierung der Materialauswahl, der Verarbeitung und der Qualitätskontrolle. Sie ermöglicht es den Herstellfirmen, sowohl Nachhaltigkeitsziele als auch gesetzliche Vorgaben effizient zu erfüllen.

Optimierung der Polymerverarbeitung mit fortschrittlicher Analytik

Herstellfirmen stehen vor zahlreichen Herausforderungen bei der Polymerauswahl, Prozesssteuerung und Endproduktqualität. Anton Paar begegnet diesen Herausforderungen mit hochmodernen Messlösungen, die:

- Rohmaterialien präzise charakterisieren, um Konsistenz und Reinheit sicherzustellen.

- Rezepturen und Verarbeitungsbedingungen durch Echtzeit-Datenanalysen optimieren.

- die Qualitätskontrolle verbessern, um Industriestandards und regulatorische Vorgaben zu erfüllen.

- die Nachhaltigkeit verbessern, indem Recyclingfähigkeit und Materialeffizienz bewertet werden.

Welcher Prozess verbindet Monomere zu Polymeren?

Die Polymerisation ist der Prozess, bei dem Monomere zu Polymeren verknüpft werden, meist durch Additions- oder Kondensationsreaktionen.

Polymerisation ist der chemische Prozess, bei dem sich kleine Moleküle (Monomere) miteinander verbinden, um lange Polymerketten zu bilden. Dies kann durch zwei primäre Mechanismen geschehen: Additionspolymerisation, bei der sich Monomere verbinden, ohne dass Nebenprodukte entstehen, oder Kondensationspolymerisation, bei der kleine Moleküle wie Wasser freigesetzt werden. Diese Reaktion ist die Grundlage für die Herstellung von Kunststoffen wie Polyethylen (PE), Polypropylen (PP) und Polyvinylchlorid (PVC).

Welcher Prozess zerlegt Polymere in Monomere?

Die Depolymerisation oder das chemische Recycling zerlegt Polymere in ihre Monomerbestandteile.

Die Depolymerisation ist die Umkehrung der Polymerisation, bei der lange Polymerketten in ihre ursprünglichen Monomere aufgespaltet werden. Dies kann durch chemisches Recycling, Pyrolyse oder enzymatischen Abbau geschehen. Sie spielt eine entscheidende Rolle beim Kunststoffrecycling und der nachhaltigen Materialrückgewinnung, indem sie die Wiederverwendung von Monomeren in der Produktion neuer Polymere ermöglicht.

Was ist Polymerverarbeitung?

Unter Polymerverarbeitung versteht man Verfahren zur Formung und Herstellung von Polymerprodukten, wie Extrusion, Spritzgießen und Thermoformen.

Die Polymerverarbeitung umfasst verschiedene Herstellungsmethoden, die Rohpolymere in funktionelle Materialien und Produkte umwandeln. Zu den gängigen Techniken gehören die Extrusion für Folien und Rohre, das Spritzgießen für komplexe Formen und das Blasformen für Hohlkörper. Die Kontrolle von Viskosität, Temperatur und Druck ist für die Sicherstellung der Materialkonsistenz und Produktqualität in Branchen wie der Automobilindustrie, dem Gesundheitswesen und der Verpackungsindustrie unerlässlich.