リチウムイオン電池の研究開発・利用は、世界で最も急成長している産業分野の一つです。ペースメーカー、ドローン、自動車、そして今や航空機を含む数多くの製品が、電力を電池に依存しています。電池の安全性、出力、信頼性を確保することは、かつてないほど重要な課題となっています。

しかし、電池の安全性、性能、寿命は、もととなる材料の良し悪しで決まります。特に、電極、セパレータ、電解液は、生産設備に入った時点から最終製品に組み込まれるまで、十分に特性評価と監視を行う必要があります。

測定しなければならないパラメーターには、電極の表面積、粒子径、細孔径、電極スラリーの流れや硬化特性、原材料の化学的純度、セパレータの細孔径や構造特性、電解液の粘性、密度、引火点などが挙げられます。

固体電極材料

リチウムイオン電池の電極 (正極と負極) は、イオンの移動において重要な役割を担っており、効率的なエネルギー移動のために極めて重要になっています。電極は、圧縮された粒子状物質で構成されています。電極材料の化学組成や物理的特性は、電池の性能、寿命、安全性に大きく影響するため、電池の用途に応じて設計を最適化する必要があります。電極材料の表面積、粒子径、細孔径などの物理的特性は、単セル内の電荷交換に直接的な影響を与えます。また、電極材料粒子の固体密度や骨格密度、ゼータ電位などの他の物理的特性も、電池の内部導電性において重要な役割を担っています。そして、電池の耐久性は、電極コーティングの品質だけでなく、電極自体への密着性にも相関します。これは、定量的なスクラッチ試験で正確に評価することができます。電極材料の開発におけるもう一つの重要なステップは、重金属汚染の検査です。マイクロ波酸分解は、重金属分析で最初に行うサンプル前処理の工程です。XRDやSAXSなどの方法では、充電および放電プロセス中の変化を監視するために、完全な電池アセンブリのオペランドの電極材料の特性を特徴づけることも可能です。

電極スラリー

負極・正極スラリーの混合・塗布工程を適切に設計し開発することは、電池性能に不可欠な要素の一つです。スラリーの密度、粘度、粘弾性、チキソトロピー挙動などのパラメーターを把握することで、組成や均質性を決定し制御するための情報を得ることができます。混合中、均質になるのに必要な時間、速度、温度を決定することで、不必要な攪拌を避けることができます。適切なポンプを選定したり、ポンプ性能を向上させるために配合を調整する場合は、せん断速度に依存する粘度と降伏点を調べる必要があります。コーティング工程での良好な表面平滑性は、構造回復を測定することでモニタリングできます。

保管中のスラリーは沈殿することなく、均質性を保つ必要があり、これは粘弾性試験やゼータ電位測定によって確認できます。また、スラリー粒子の表面積は、その配合や挙動に直接関係しており、このパラメーターを把握することは、材料コストの削減や品質の安定につながります。

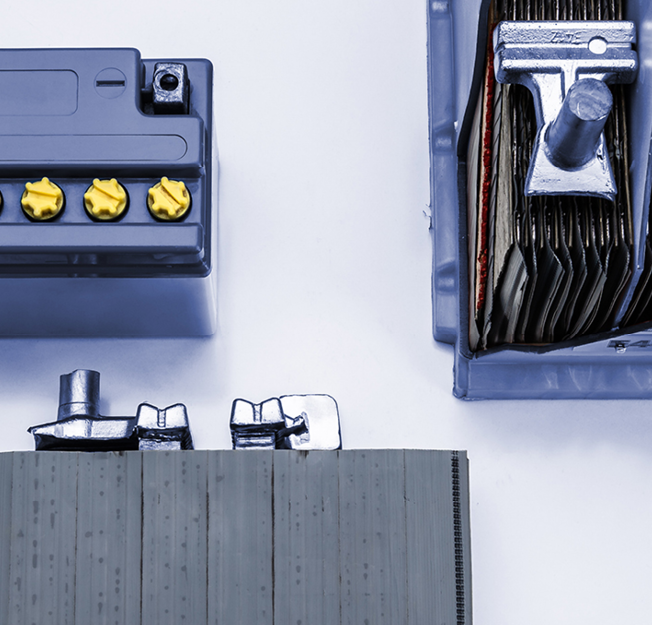

セパレータと集電体

リチウムイオン電池のセパレータは薄い多孔質膜で、負極と正極の間の短絡を防ぐと同時に、両者間のイオンフローを可能にし、電池の機能において重要な役割を担っています。セパレータは、機械的に堅牢で、電池が作動している状態でも安定し、他の電池材料に対して不活性でなければなりませんが、イオン輸送を可能にするのに十分に多孔質でもなければなりません。 セパレータの貫通孔のサイズは、最適な電池性能を確保するための重要なパラメーターです。この貫通孔は、デンドライトがセパレータを貫通して短絡を引き起こすのを防ぐのに十分なほど小さく、一方で、正極と負極の間のイオンフローを促進するのに十分なほど大きい必要があります。さらに、大きすぎる孔やピンホールは、短絡につながる可能性があるため、スクリーニングして防止する必要があります。 さらにセパレータの重要なパラメーターには、機械的な強度と構造的な特性があります。具体的には、セパレータのプレテンションをどの程度にするかが、製造時の破断や裂け、製造後のたるみなどを防ぐ上で重要なポイントになります。

電解液

リチウムイオン電池の電解液は、負極と正極の間で電荷の移動を可能にし、電池の機能において重要な役割を担っています。また、正極と負極の表面を安定化させ、電池の寿命を延ばす役割も担っています。電解液の物理的特性、特に密度や粘性を徹底的に把握することは、導電性、適切な濡れ性、充填性を確保する上で非常に重要です。 電解液の粘度は、電池の出力に重要な役割を果たすだけでなく、電池への充填工程を最適化する上でも重要な役割を果たします。また、電解液の溶媒の品質、塩の溶解と濃度も電池性能の重要な要素です。電解液の密度・屈折率測定は、溶媒の品質および塩の溶解と濃度を適切に保つための迅速かつ正確な品質管理方法です。 また、リチウムイオン電池の電解液は引火点も重要であり、これを正確に測定することが電池の熱的安全性を確保する上で重要になります。