Mélange, carbonatation et dosage pour les producteurs de boissons industrielles :

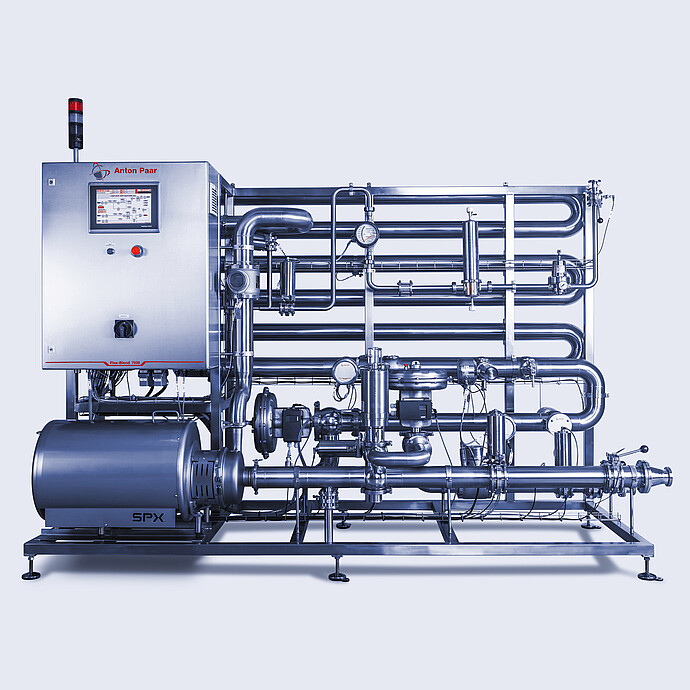

Série Flex‑Blend 7000

- Contrôle votre rapport de mélange, afin que vous puissiez réagir rapidement aux variations et perturbations du processus

- Large gamme de dosage pour toutes les boissons de 0,1 g/L à 7 g/L de CO₂

- Préconfiguré, câblé et testé à l'usine, peut être livré sous forme de modules séparés et installé sur place sans soudure supplémentaire

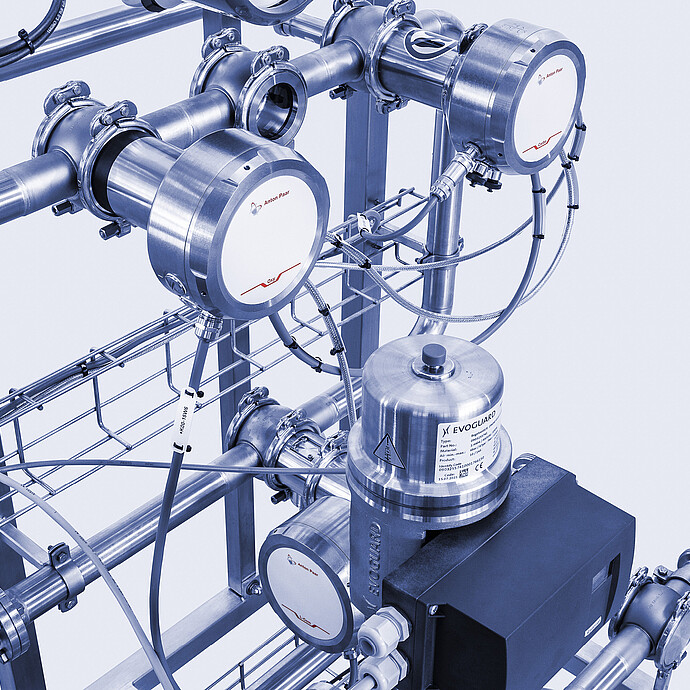

- Capteurs sans entretien ; vannes et pompes facilement accessibles

- Module de mélange et de carbonatation monté sur patins pour les brasseurs à haute gravité

- Rapport de mélange contrôlé, vous permettant de réagir rapidement et de répondre aux variations et perturbations du processus

- Une large gamme de dosage et la plus haute précision avec une conception à double valve de contrôle de 0,1 g/L à 7 g/L de CO2

- Capteurs sans entretien avec vannes et pompes facilement accessibles

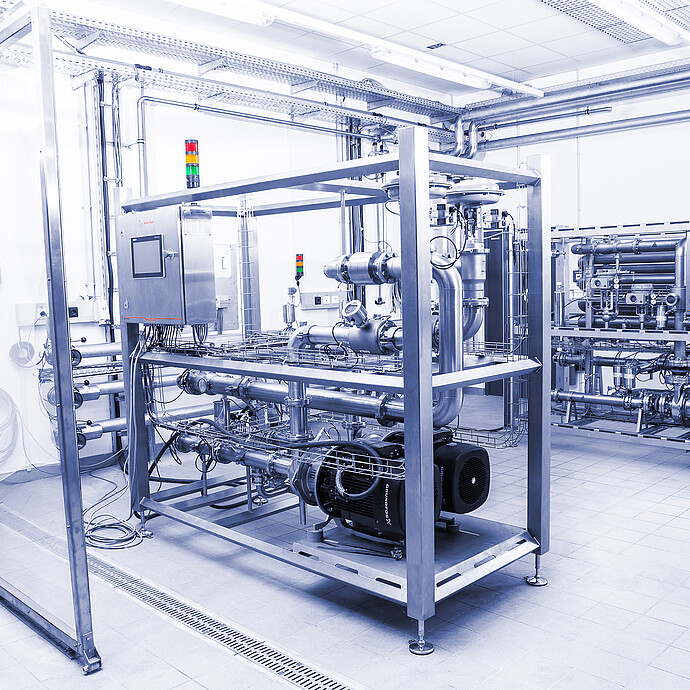

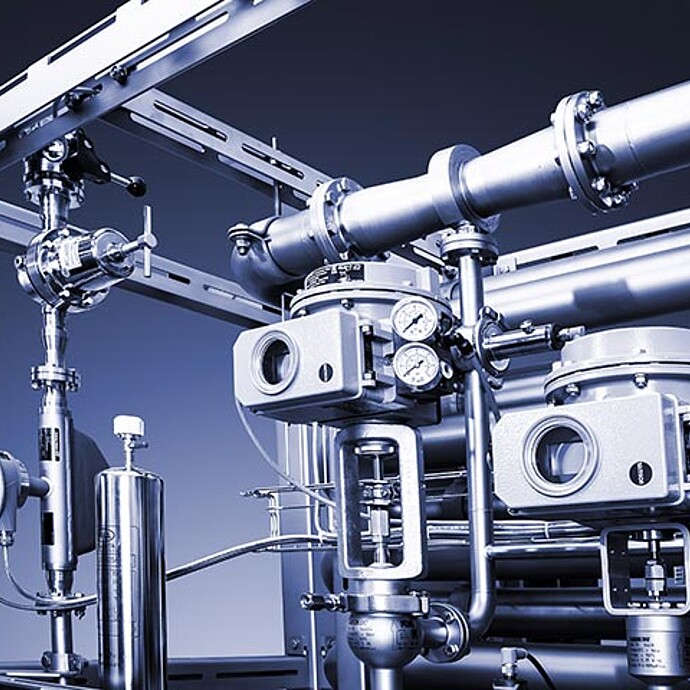

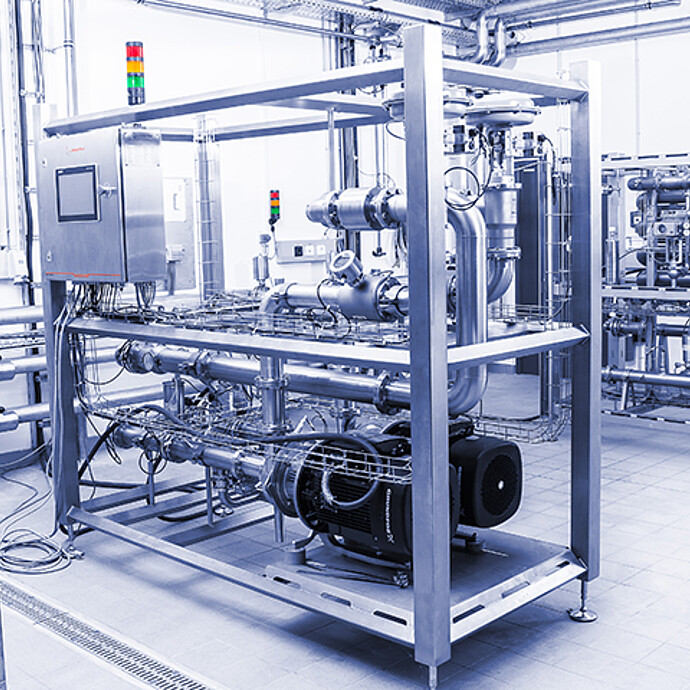

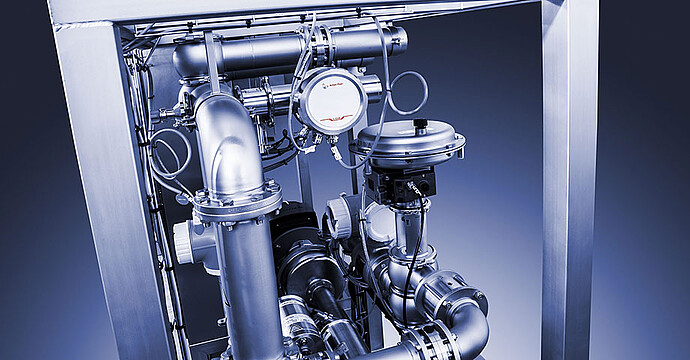

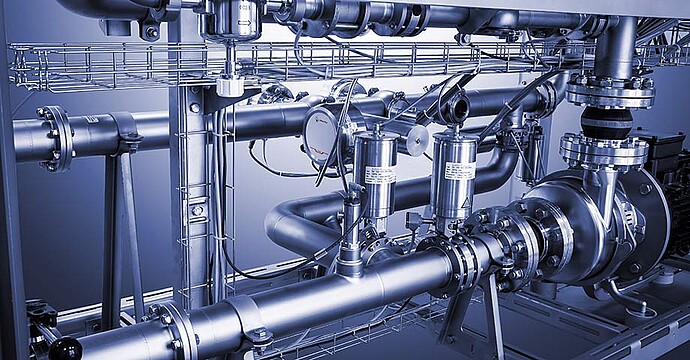

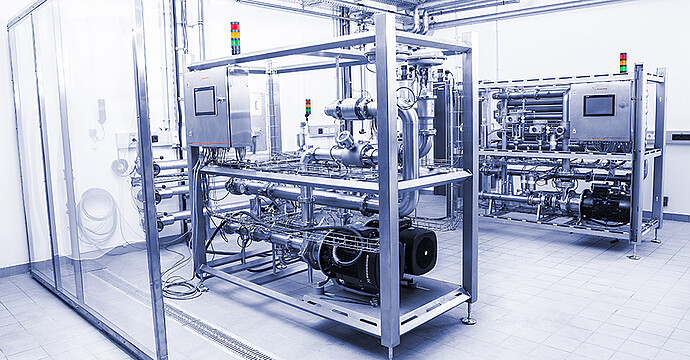

La série Flex-Blend est une solution modulaire de mélange, de carbonatation et de dosage en ligne qui se consiste des modules de process autonomes montés sur châssis. En fonction de vos besoins, ces modules peuvent être intégrés dans votre ligne de production, quelle qu'elle soit. Sans parler de sa structure modulaire, qui lui confère un design compact et un faible encombrement.

Caractéristiques principales

Configuration facile, installation rapide

La série Flex-Blend comprend tous les composants électriques et mécaniques nécessaires dans un système compact monté sur châssis. Elle est préconfigurée, câblée et testée en usine à la livraison. Nos tests complets en usine garantissent un effort et un risque de mise en œuvre minimaux de votre part et assurent un temps de mise en production court pour tous les systèmes achetés.

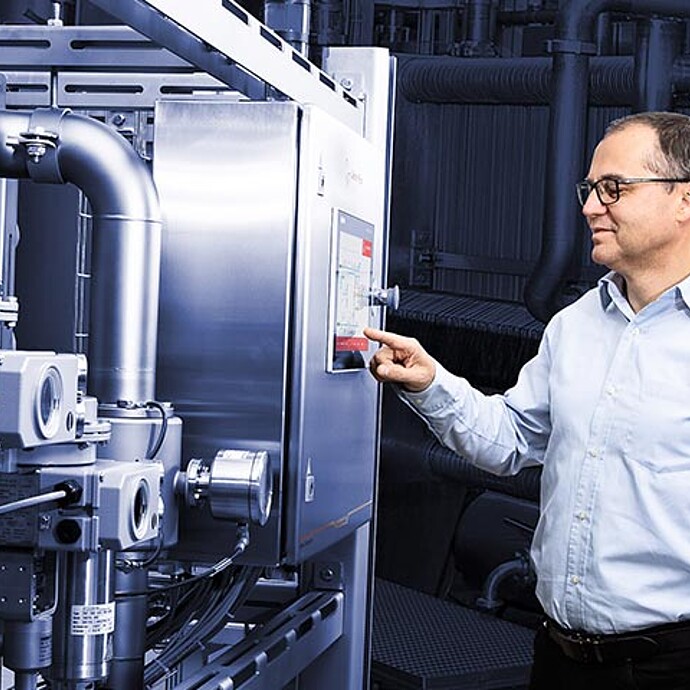

Contrôle direct pour ce qui est utile

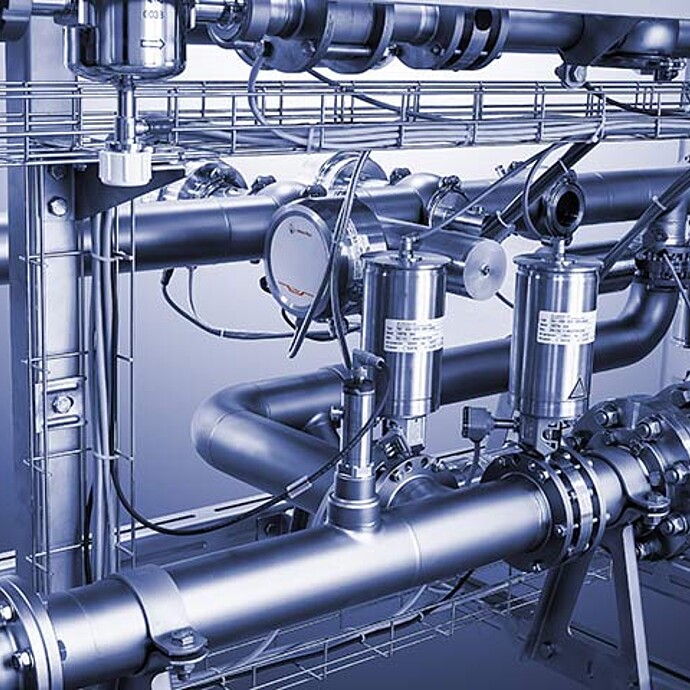

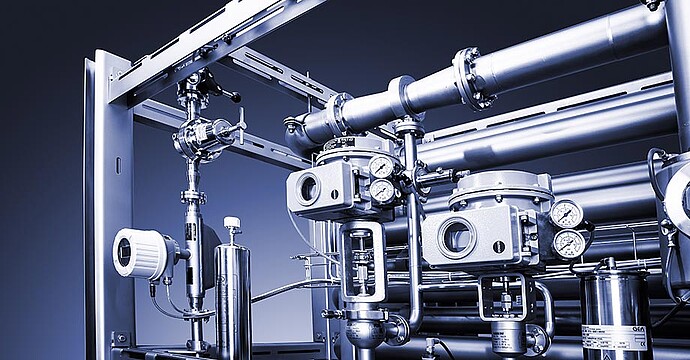

Avec Flex-Blend 7000, vous avez votre rapport de mélange sous contrôle et vous pouvez réagir rapidement aux variations et aux perturbations du process. Votre production bénéficie de la plus grande précision et de contrôle dynamique sur une large plage d’exploitation. Flex-Blend utilise un système de contrôleur optimisé et de vannes de régulation pour contrôler directement les concentrations en ajustant la quantité de CO2 injectée et d’eau désaérée ajoutée.

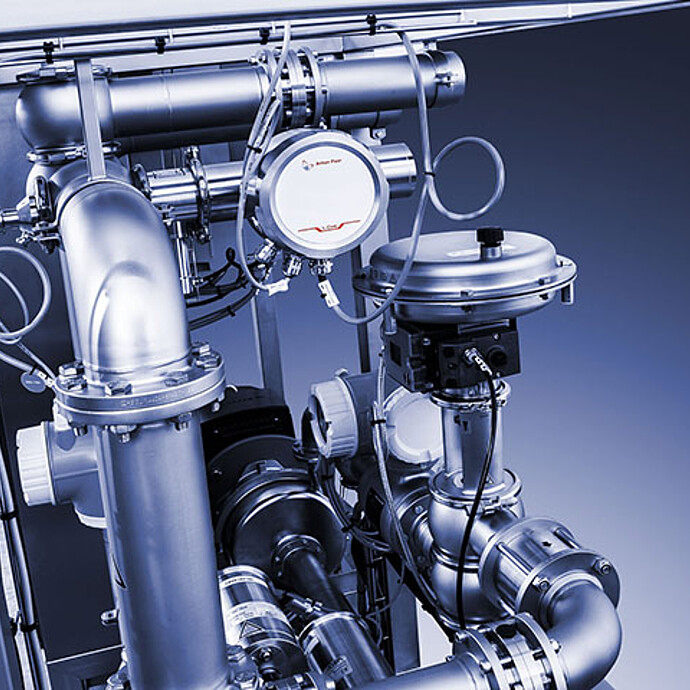

Large gamme de dosage pour toutes les boissons

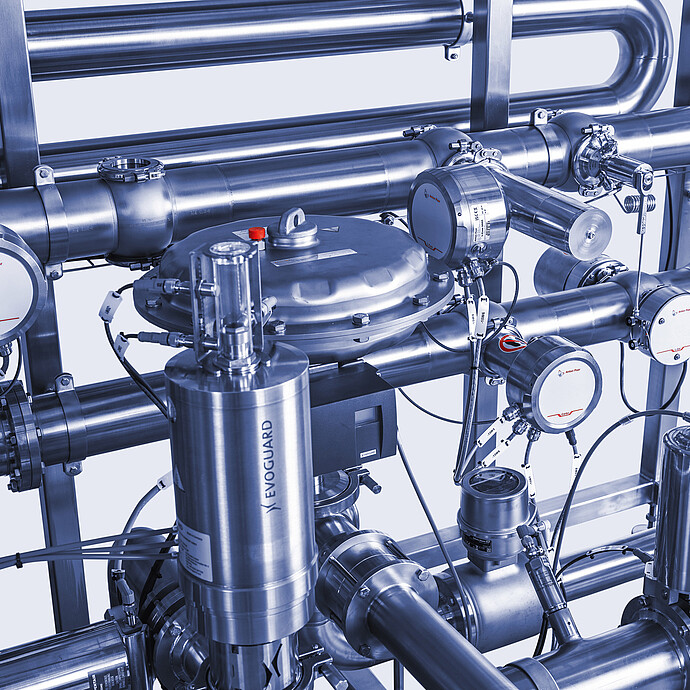

Flex-Blend assure un mélange et une dissolution complets sur une large plage de dosage. Convient pour toutes les boissons requérant un dosage de 0,1 g/L à 7 g/L CO2. Il utilise des vannes de régulation en parallèle pour couvrir cette large plage de dosage avec la plus grande précision. La pompe intégrée, un injecteur de CO2 très puissant et une section de mélange parfaitement dimensionnée garantissent des performances élevées.

Une qualité fiable pour l'ensemble du processus de production

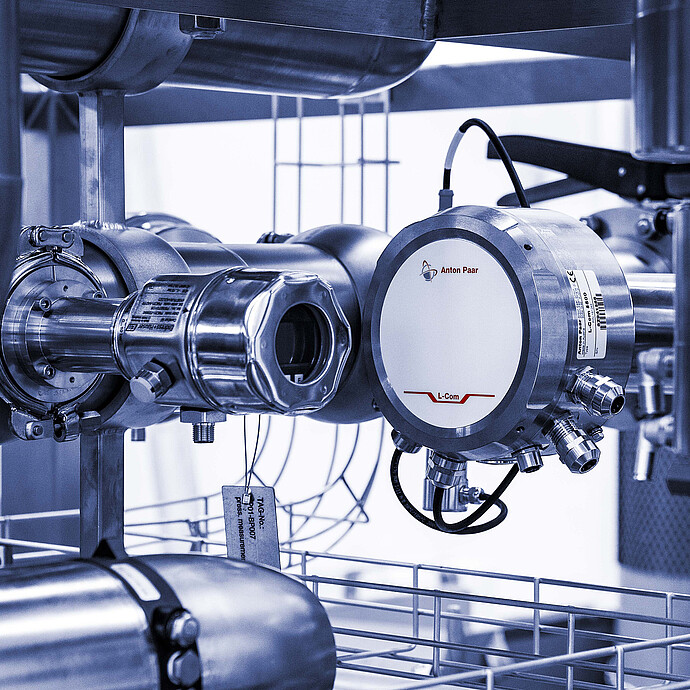

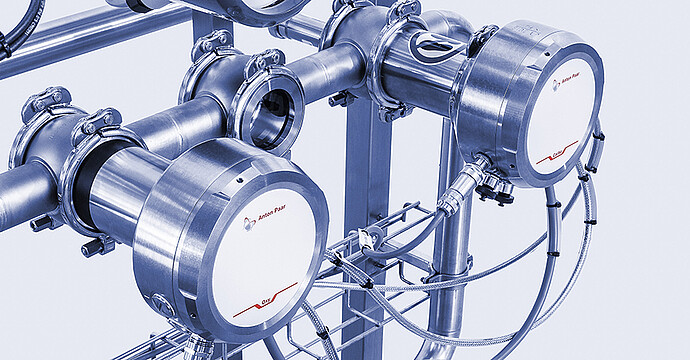

Le Beverage Monitor 5600 d’Anton Paar équipé du capteur optique de CO2Carbo 6100/6300 est intégré au Flex-Blend. Les temps de mesure et de réponse courts des capteurs sont la base d’un contrôle rapide et précis du mélange et du dosage.

Maintenance et coûts d’exploitation réduits

Les capteurs de la série Flex-Blend ne nécessitent aucune maintenance. Pour les pièces qui s'usent (par exemple, les élastomères), il suffit de les vérifier et de les remplacer de temps en temps. Les vannes et les pompes étant facilement accessibles, la maintenance est rapide.

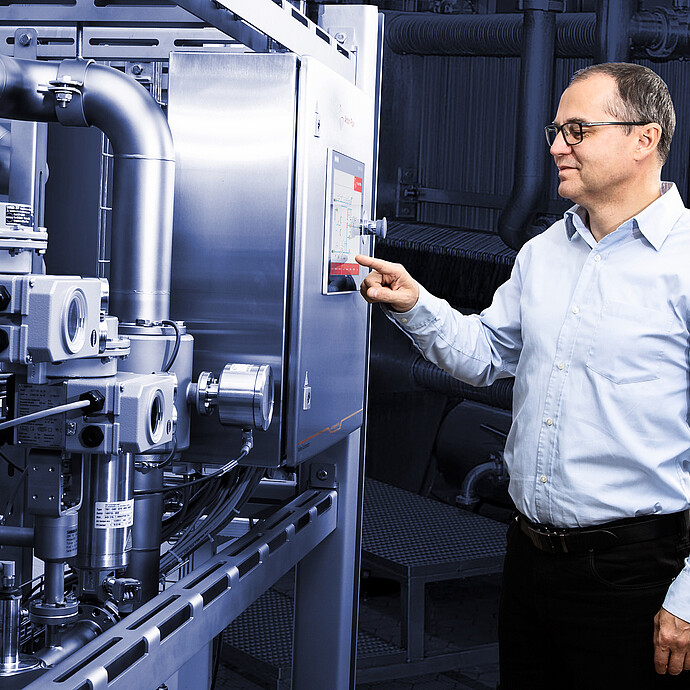

Haute intégration des modules

Vous pouvez intégrer n'importe quel module Flex-Blend 7000 dans n'importe quel système complet. Comme le mélangeur, le carbonateur, le dosage des arômes, les réservoirs tampons et les systèmes de désaération de l'eau sont synchronisés et commandés par une seule interface homme-machine (IHM), vous pouvez intégrer n'importe quel module Flex-Blend 7000 dans n'importe quel système complet. Configurez-le pour qu'il interagisse avec un système de contrôle de supervision pour un fonctionnement à distance, ou laissez Flex-Blend prendre le contrôle des systèmes de traitement adjacents.

Spécifications techniques

| Paramètres | Spécifications | |||||||||||||||

| Capacité, diamètre de ligne |

| |||||||||||||||

| Produits | Bière et boissons (viscosité de 0,5 mPa.s à 10 mPa.s) | |||||||||||||||

| Plage de contrôle, CO2 | de 0,1 g/L à 7,0 g/L (deux vannes de régulation de CO2) | |||||||||||||||

| Rapports et plages de mélange | Typiquement 14..20 °P à 10..11 °P (autres valeurs disponibles sur demande) | |||||||||||||||

| Plage de mesure et précision, CO2 | de 0 g/L à 12 g/L / +/-0,05 g/L | |||||||||||||||

| Plage de mesure et précision, alcool | 0 % p/p à 12 % p/p (% poids/poids)/± 0,02 % p/p 0 % v/v à 15 % v/v (% volume/volume à 20 °C/68 °F) | |||||||||||||||

| Plage de mesure et précision, extrait réel | de 0 °Plato à 12 °Plato / ±0,04 %p/p | |||||||||||||||

| Plage de mesure et précision, extrait d’origine | 0 °Plato à 12 °Plato/±0,04 % p/p | |||||||||||||||

| Plage de mesure et précision, O2 (en option) | 0 ppb à 2 000 ppb ≤+/-1 ppb ou +/-3 % (valeur la plus élevée applicable) | |||||||||||||||

| Interface avec le contrôle de surveillance | ProfiNet IO, Ethernet IP ou Profibus DP | |||||||||||||||

| Matériaux utilisés | 1.4404/AISI 316L, 1.4301/AISI 304 (pièces sans contact avec le fluide) | |||||||||||||||

| Qualité de la surface (pièces en contact avec le fluide) | Ra < 0,8 µm | |||||||||||||||

| Dimensions | 1 600 mm x 2 200 mm x 2 100 mm (l x L x h) | |||||||||||||||

| Poids | 600 kg à 800 kg | |||||||||||||||

| Consommation électrique |

|

| Conditions de process | Spécifications |

| Plage de pression du produit (sortie) | typiquement 1,7 bar(g) à 3,3 bar(g)/de 245 psi(g) à 480 psi(g) |

| Pression du produit brut (entrée) | min. 1,5 bar(g)/22 psi(g) |

| Plage de température du produit brut (entrée) | max. 8 °C / 46 °F |

| Pression de l’eau (entrée mélangeur) | pression du produit brut min. 1 bar(g) / 15 psi(g) |

| Température de l’eau (entrée mélangeur) | max. 8 °C / 46 °F |

| Plage de pression du CO2 (entrée) | de 8 bar(g) à 10 bar(g) / de 115 psi(g) à 145 psi(g) |

| Pureté du CO2 | pureté ≥99,98 %, qualité alimentaire |

| Alimentation en air comprimé pour vannes | min. 6 bar(g), ISO 8573-1:2010 [1:1:2] |

| Alimentation électrique | 3 x 400 V, 3L+N+PE, 50 Hz (autres valeurs disponibles sur demande) |

| CIP | max. 95 °C / 200 °F pendant 4 heures |

| Température ambiante sur le site d’installation | max. 40 °C/104 °F |

Service certifié Anton Paar

- Plus de 350 experts techniques certifiés par les fabricants dans le monde

- Assistance qualifiée dans votre langue locale

- Protection de votre investissement tout au long de son cycle de vie

- 3 ans de garantie

Documents

-

Process Engineering Solutions | Overview Brochures

-

Beverage | Beer | Nitrogenating Beverages with Anton Paar Flex-Blend Rapports d'application