La recherche, le développement et l'utilisation des batteries lithium-ion est l'un des segments industriels qui connaît la plus forte croissance dans le monde. De nombreux produits, dont les stimulateurs cardiaques, les drones, les voitures et maintenant même les avions, dépendent des batteries pour s'alimenter. Il est plus que jamais essentiel de veiller à ce que les batteries soient sécuritaires, puissantes et fiables.

Cependant, la sécurité, les performances et la durée de vie d'une batterie dépendent des matériaux dont elle est composée. Plus précisément, les électrodes, le séparateur et l'électrolyte doivent être entièrement caractérisés et surveillés depuis leur entrée dans l'installation de production jusqu'à leur incorporation dans le produit final.

Les paramètres qui doivent être mesurés comprennent : la surface de l'électrode, la structure cristalline, la taille des particules et des cristallites, la taille des pores, l'écoulement des suspensions d'électrode et les propriétés de durcissement, la pureté chimique des matières premières, la taille des pores du séparateur et les propriétés de la structure, la viscosité de l'électrolyte, la densité et le point éclair.

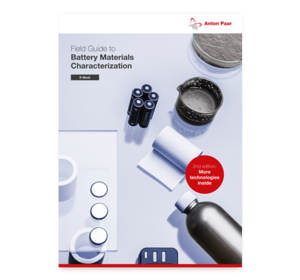

Découvrez le "Field Guide to Battery Materials Characterization", mis à jour avec les nouvelles technologies et applications

Notre e-book explique comment caractériser les matériaux essentiels des batteries lithium-ion, tels que les électrodes, les boues, les séparateurs, les électrolytes et les cellules de batterie, à chaque étape de votre processus de production – afin que vos batteries surpassent celles de la concurrence.

Battery Experts with Anton Paar fournit une vue d'ensemble des techniques de caractérisation les plus courantes utilisées dans la R&D et la fabrication des batteries lithium-ion. Dans cette série de vidéos, un expert en batteries d'Anton Paar abordera une série de sujets relatifs à la caractérisation des propriétés physiques des matériaux de batteries au cours de la fabrication.

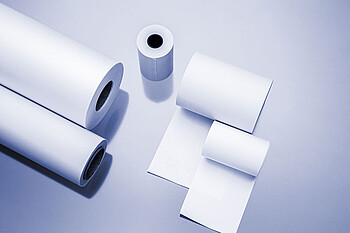

Dans cette vidéo, nous expliquons comment les propriétés structurelles des séparateurs et des collecteurs de courant, ainsi que les forces appliquées lors de la production des cellules, affectent les performances des batteries.

Lors de la production des cellules de batterie, le séparateur et le collecteur de courant subissent des forces de tension et de torsion importantes qui peuvent potentiellement étirer ou déchirer les matériaux. Nous vous montrons comment utiliser un analyseur mécanique dynamique pour obtenir des informations sur les propriétés structurelles et sur la force qui peut être appliquée jusqu'à ce que les séparateurs se cassent ou se déchirent. Tout cela peut être contrôlé en appliquant différentes températures ou niveaux d'humidité au cours de vos expériences.

Matériau de l'électrode solide

Les électrodes (cathodes et anodes) des batteries lithium-ion jouent un rôle clé dans le transfert des ions, et sont donc cruciales pour un transfert d'énergie efficace. Ces électrodes sont constituées de matériaux particulaires compacts. La composition chimique et les caractéristiques physiques de ces matériaux auront une influence déterminante sur les performances, le cycle de vie et la sécurité de la batterie, ce qui permettra d'optimiser la conception de la batterie en fonction de l'utilisation prévue. Les propriétés physiques du matériau d'électrode, telles que la surface, la taille des particules, la taille et la forme des cristallites et la taille des pores, ont un effet direct sur l'échange de charge dans une seule cellule. D'autres attributs physiques, tels que la structure cristalline, les densités solides et squelettiques et le potentiel zêta des particules de matériau d'électrode, jouent un rôle clé dans la conductivité interne de la batterie. Et la durabilité de la batterie sera corrélée non seulement à la qualité du revêtement de l'électrode, mais aussi à son adhérence à l'électrode elle-même. Cela peut être évalué avec précision par des tests de grattage quantifiables. Une autre étape clé dans le développement des matériaux d'électrode consiste à tester la contamination par les métaux lourds. La digestion acide par micro-ondes est l'étape initiale de préparation des échantillons pour l'analyse des métaux lourds. Avec des méthodes telles que la XRD ou la SAXS, il est également possible de caractériser les propriétés des matériaux d'électrode in operando dans des assemblages complets de batteries afin de surveiller les changements pendant le processus de charge et de décharge.

Boues d'électrodes

La conception et le développement appropriés des processus de mélange et d'enrobage des boues d'anode et de cathode constituent un élément essentiel de la performance des piles. La connaissance de paramètres tels que la densité, la viscosité, la viscoélasticité et le comportement thixotrope de la boue fournit des informations permettant de déterminer et de contrôler la composition et la consistance. Pendant le mélange, on peut donc éviter une agitation inutile en déterminant le temps, la vitesse et la température nécessaires pour atteindre l'homogénéité. Lorsqu'il s'agit de choisir une pompe appropriée ou d'ajuster la formulation pour une meilleure pompabilité, il faut étudier les viscosités et la limite d'écoulement en fonction du taux de cisaillement. Le bon nivellement de la surface pendant le processus de revêtement peut être contrôlé en mesurant la récupération structurelle.

La boue stockée ne doit pas sédimenter et doit conserver son homogénéité, ce qui est obtenu par des tests de viscoélasticité et des mesures du potentiel zêta. De plus, la surface des particules de boue est directement liée à sa formulation et à son comportement, et la connaissance de ce paramètre permet de réduire les coûts des matériaux et d'assurer une qualité constante.

Séparateurs et collecteurs de courant

Le séparateur d'une batterie lithium-ion est une fine membrane poreuse qui joue un rôle clé dans le fonctionnement de la batterie en empêchant un court-circuit entre l'anode et la cathode tout en permettant la circulation des ions entre elles. Les séparateurs doivent être mécaniquement robustes, stables dans des conditions de batterie active et inertes vis-à-vis des autres matériaux de la cellule, tout en étant suffisamment poreux pour permettre le transport des ions. La taille des pores du séparateur est un paramètre clé pour garantir une performance optimale de la batterie. Les pores doivent être suffisamment petits pour empêcher la formation de dendrites à travers le séparateur et provoquer un court-circuit, mais suffisamment grands pour faciliter le flux d'ions entre la cathode et l'anode. En outre, les pores plus larges ou les trous d'épingle doivent être recherchés et évités car ils peuvent entraîner des courts-circuits. Un autre paramètre clé des séparateurs est leur résistance mécanique et leurs propriétés structurelles. Plus précisément, la mesure de la précontrainte nécessaire du séparateur est essentielle pour éviter la rupture ou la déchirure pendant l'assemblage ainsi que l'affaissement après l'assemblage.

Électrolytes

L'électrolyte des batteries lithium-ion joue un rôle clé dans le fonctionnement de la batterie en permettant le transfert de charge entre l'anode et la cathode. L'électrolyte stabilise également les surfaces de la cathode et de l'anode et prolonge la durée de vie de la batterie. Une caractérisation approfondie des propriétés physiques de l'électrolyte, en particulier la densité et la viscosité, est cruciale pour garantir la conductivité, un mouillage correct et le remplissage. La viscosité d'une solution d'électrolyte joue un rôle essentiel dans la puissance de la batterie, ainsi que dans l'optimisation du processus de remplissage de la batterie. La qualité du solvant de l'électrolyte, ainsi que la dissolution et la concentration des sels, sont également des facteurs clés de la performance des batteries. Les mesures de la densité et de l'indice de réfraction d'une solution d'électrolyte constituent une méthode de contrôle de qualité rapide et précise pour garantir la qualité du solvant ainsi que la dissolution et la concentration du sel. Un autre aspect critique des électrolytes lithium-ion est leur point d'éclair ; la mesure précise de ce paramètre est essentielle pour garantir la sécurité thermique des batteries.

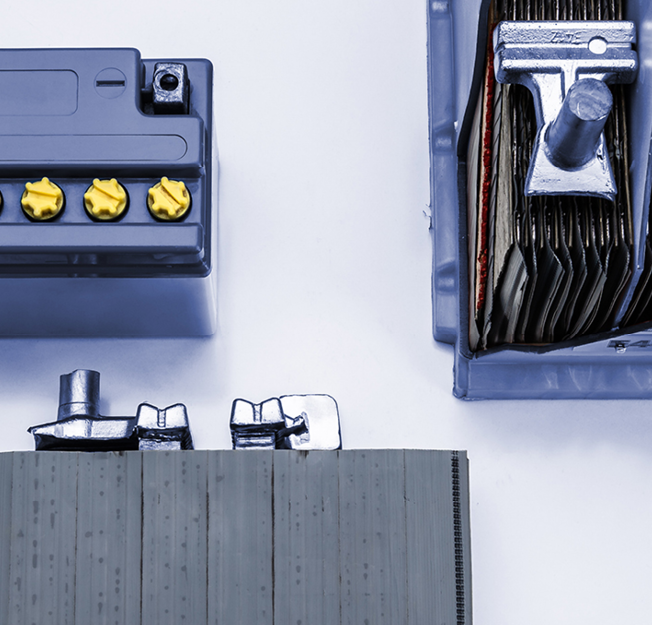

Production et maintenance des batteries au plomb

Que vous produisiez, entreteniez ou répariez des batteries au plomb, vous voulez connaître la concentration d’acide sulfurique dans la batterie et donc l'état de charge.

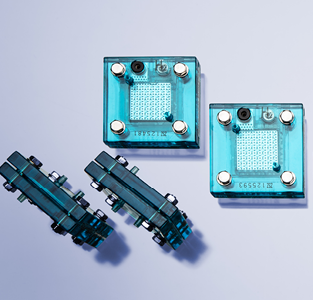

Production de piles à combustible à hydrogène et recherche

Pour obtenir les meilleures performances des piles à combustible, vous devez comprendre les propriétés physico-chimiques de vos composants actifs et les préparer à votre avantage. Anton Paar dispose de la technologie nécessaire pour optimiser chaque composant.